Ci, którzy pracują z litym drewnem wiedzą, że może ono występować w różnych formach: bali, tarcicy, desek, belek (pionowych lub poziomych) lub boazerii. Istnieje tendencja do myślenia, że boazeria z litego drewna (zwana również wykładziną z litego drewna) nie jest litym drewnem. Gdybyśmy uznawali za lite drewno tylko meble wykonane z szerokich desek, wiele mebli wypadłoby z tej kategorii. Weźmy na przykład blat na poniższym zdjęciu. Czy uważasz, że nie jest to lite drewno? Jeśli mielibyśmy pójść tym tropem, oznaczałoby to, że każdy blat stołu, który nie jest wykonany z jednego kawałka drewna, nie jest litym drewnem. Jednak ile drzew ma tak dużą średnicę, że można z nich zrobić blat z pojedynczego "plastra" drewna? Myślę, że opis tego, jak uzyskać boazerię z litego drewna, jej zalety i wady, pomógłby stworzyć pełny obraz.

Panele z litego drewna mogą być produkowane jako działalność dodatkowa w fabrykach mebli, jako działalność DIY, ale także jako główna działalność fabryki. Mogą być wykonane z różnych gatunków drewna, nawet tych najbardziej "szlachetnych", takich jak dąb , fagul, paltin, frasinul, wiśnia lub orzech amerykański.

Proces produkcji składa się z następujących etapów:

- cięcie kłód

- suszenie drewna

- cięcie drewna na elementy o określonej długości, szerokości i grubości

- usuwanie wad i węzłów

- rozbudowa mniejszych elementów

- sortowanie przedmiotów

- nakładanie kleju wzdłuż długości elementu

- încleierea

- kalibracja panelu wynikowego

Suszenie tarcicy odbywa się w suchych piecach, aż drewno osiągnie równowagę i zawartość wilgoci 10+/-2%. Niższa lub wyższa wilgotność może z czasem prowadzić do wad, ponieważ panel zachowuje się tak samo jak ciało stałe, na które wpływają zmiany wilgotności powietrza.

Cięcie drewna jest wykonany z elementów o wstępnie ustawionej długości, szerokości i grubości. Długość elementów określa długość panelu i może wynosić do 5 metrów. Szerokość elementu stanie się grubością panelu, a grubość elementu będzie szerokością elementów tworzących panel. Jeśli nie jest to zbyt jasne, stanie się to natychmiast 🙂 🙂 🙂

Eliminacja usterek i węzły. Wady lub sęki są usuwane z każdego elementu, dzięki czemu powstały panel jest mocniejszy, bez ryzyka pęknięcia lub wypaczenia. Usuwanie sęków nie jest obowiązkowe i może skutkować panelami gorszej jakości lub po prostu estetycznymi (sosna lub świerk).

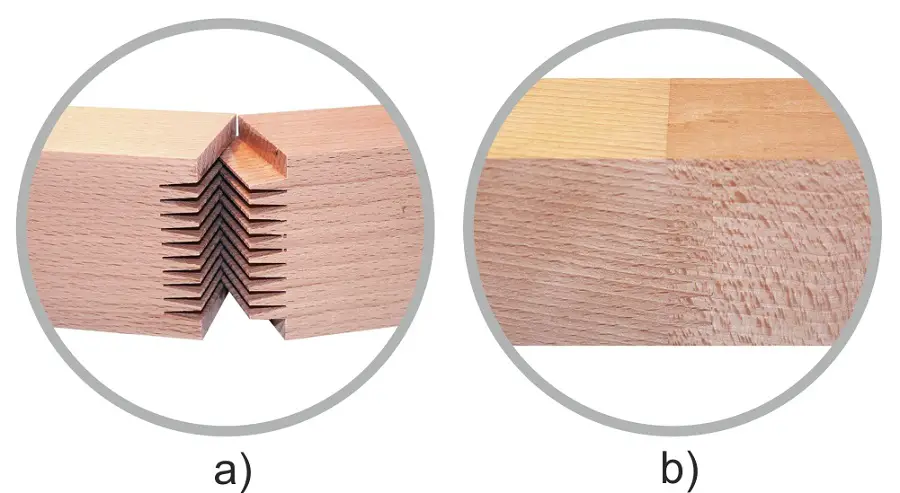

Rozszerzanie elementów. Po usunięciu wad niektóre elementy pozostają krótsze niż standardowa długość panelu. W takim przypadku kilka elementów jest łączonych wzdłużnie, aż do osiągnięcia pożądanej długości.

Sortowanie elementów. Przed sklejeniem elementów są one sortowane według podstawowych kryteriów:

- rodzaj i kolor drewna,

- z zębami lub bez,

- wzór panelu (z węzłami po jednej stronie, po obu stronach, bez węzłów, z wariacjami kolorystycznymi)

Wybrane elementy są wykorzystywane do tworzenia paneli należących do różnych klas jakości.

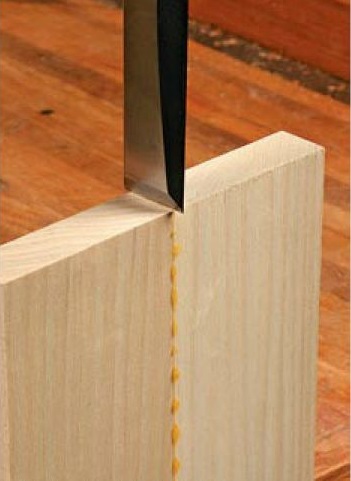

Nakładanie kleju. W fabrykach boazerii nakładanie kleju jest zmechanizowane, a jego ilość jest bardzo dobrze kontrolowana, aby uniknąć problemów z odklejaniem się elementów. Przy prawidłowym klejeniu, bez względu na to, jak duży nacisk zostanie przyłożony do linii klejenia, nie pęknie ona, drewno pęknie pierwsze. Jeśli dojdzie do rozwarstwienia na linii klejenia, oznacza to, że nie nałożono wystarczającej ilości kleju lub nie został on dobrze wchłonięty przez drewno.

Klej nakłada się wzdłużnie (wzdłuż długiej krawędzi), po stronie, gdzie połączenie jest widoczne w zębach, pozostawiając je widoczne tylko na krawędzi panelu.

Zaciskanie. Elementy, na które nałożono klej, są umieszczane jeden na drugim w prasach, aż do osiągnięcia wymaganej szerokości panelu. Następnie są one zaciskane w prasach i klejone na zimno. Prasy mogą być ręczne lub pneumatyczne i mogą mieć różne rozmiary.

Kalibracja. Po upływie czasu potrzebnego na sklejenie elementów, panele są wyjmowane z pras i kalibrowane. Kalibracja usuwa nadmiar kleju, a także cienką warstwę drewna, dzięki czemu panel jest idealnie płaski, a wszelkie plamy na powierzchni są usuwane.

Na koniec panele są pakowane z uwzględnieniem temperatury i wilgotności drewna.

Główne zalety paneli z litego drewna to:

- bardzo dobra stabilność. Poprzez cięcie na mniejsze elementy, naprężenia charakterystyczne dla litego drewna są usuwane, co eliminuje ryzyko pękania lub wyginania;

- duże rozmiary, co pozwala na wykonywanie dużych przedmiotów (blaty stołowe, blaty kuchenne);

- usuwanie usterek.

Jeśli chodzi o wady, możemy zauważyć:

- nieciągłość konstrukcji drewnianej,

- problemy z nierównomiernym zabarwieniem, które mogą wystąpić z powodu różnej absorpcji.

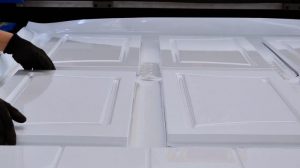

Panele mogą być wykończone olejem, woskiem lub lakierami i farbami, podobnie jak lite drewno. Jak wspomniano, podczas bejcowania mogą wystąpić problemy z plamami, ale można je rozwiązać stosowanie materiałów barwiących o kontrolowanej absorpcji.

Myślę, że teraz jest jasne, że panele z litego drewna nie mogą być porównywane do płyt wiórowych lub MDF. Płyty wiórowe i MDF to wióry drewniane, tj. włókno drzewne (drewno, z którego częściowo usunięto ligninę) i trociny, zmieszane z klejem i prasowane na gorąco, podczas gdy panele z litego drewna to kawałki drewna łączone na zimno. Klej stosowany w panelach z litego drewna różni się od tego stosowanego w płytach wiórowych i MDF, stąd brak formaldehyd.

Niestety, fakt, że są one wykonane z kawałków drewna oznacza, że panele z litego drewna są często traktowane jako produkt gorszej jakości. Są ludzie, których kusi wybór fornirowanego panelu z płyty wiórowej zamiast litego tylko dlatego, że wzór jest bardziej widoczny i ma ciągłość. I coś każe mi wierzyć, że niewiele osób pokusi się o uznanie blatu takiego jak ten poniżej za gorszy, mimo że kawałki, z których został wykonany, są mniejsze niż te użyte w blacie litym.

Masywny panel jest uważane za lite drewno, nawet jeśli nie jest to deska lub belka, na całym świecie. Meble, blaty kuchenne lub stopnie schodów będą wyglądać bardzo dobrze wykonane z paneli z litego drewna, a kiedy zostaną przycięte w wybranym miejscu, z pewnością poczujesz charakterystyczny zapach drewna.

Witam,

Proszę o poradę w sprawie podłogi z paneli z litego drewna o wymiarach 600x2000x16. Zastanawiałem się czy jest możliwe wykonanie podłogi z takich paneli, klejonych klejem na wylewce. Czy są jakieś naprężenia, pękanie, zwijanie? Powierzchnia miałaby wynosić 4×5 metrów, więc około 20 metrów kwadratowych.

Dziękuję.

Dobry wieczór,

Panele z litego drewna są bardzo stabilne i nie wypaczają się, ponieważ cięcie ich na małe elementy eliminuje naprężenia. Nie ma również ryzyka pęknięć, ponieważ wady są eliminowane podczas cięcia.Myślę, że z czasem nie będzie żadnych problemów, jeśli wykonasz podłogę z takich paneli.

Wszystkiego najlepszego!

Dzień dobry!

Chciałbym zadać trzy pytania, jeśli strona jest nadal aktywna.

Czy panel z litego świerku jest lżejszy czy cięższy w porównaniu do panelu z litego świerku w tym samym rozmiarze?

Jeśli chodzi o cenę, czy ogólnie jest droższy niż blady?

Czy panele te mogą być frezowane, jak na przykład płyty mdf?

Dziękuję bardzo!

Dzień dobry!

1. Łatwiej.

2. Powinien być droższy.

3. Może być frezowany jak mdf. Zachowuje się jak kawałek litego drewna, ale jest bardziej stabilny.

Wszystkiego najlepszego!

Nie zapomnij zaprenumerować drukowanego czasopisma "Revista din Lemn"! Za jedyne 58 lei rocznie możesz dowiedzieć się o nowościach w branży, odkryć pomysły na rzemiosło lub sekrety handlu. Przypominamy, że w drukowanym magazynie treść różni się od tej na stronie internetowej. Szczegóły w linku poniżej.

Dziękuję!https://revistadinlemn.ro/product/abonament-revista-din-lemn/

[...] Domy z drewna klejonego. Ogromną zaletą tych domów jest to, że oferują niezliczone możliwości łączenia. Belki z drewna klejonego, jak są również nazywane, są bardzo mocne i elastyczne. Powstają poprzez sklejenie ze sobą kilku warstw drewna wzdłuż włókien. Drewno używane do produkcji belek jest wolne od wad. Przed sklejeniem wszystkie wady są usuwane i łączone w długie, a nawet bardzo długie elementy. Zasada jest podobna do tej stosowanej w panelach drewnianych. [...]

W przypadku montażu elementów z litego drewna w celu uzyskania paneli nakładane są pewne warunki, wśród których najważniejszym jest to, że powierzchnie stykających się elementów litych muszą być w tym samym kierunku konstrukcyjnym. Oznacza to, że przekrój promieniowy z promieniowym, styczny ze stycznym i półstyczny z półstycznym. Jeśli nie ma rozdzielczości, akceptujemy półstyczne ze stycznymi i półstyczne z promieniowymi, ale nie styczne z promieniowymi! W ten sposób kierunek maksymalnych naprężeń skurczowych jest zorientowany w tym samym kierunku, gdy obie masy są nieugięte! W żadnym wypadku "Elementy, na które nałożono klej, nie są umieszczane jeden na drugim w prasach, dopóki nie zostanie osiągnięta wymagana szerokość panelu".