Szlifowanie jest jednym z najważniejszych etapów wykańczania. Ostateczna jakość mebli lub przedmiotów drewnianych zależy od tego, jak dobrze i prawidłowo zostanie ono wykonane. Wynika to z faktu, że lakiery i farby nie tylko nie ukrywają wad, które mogą wystąpić w wyniku niewłaściwego szlifowania, ale wręcz je podkreślają. O Właściwe szlifowanie skutkuje dobrze skalibrowaną i jednolitą powierzchnią drewna, z jak najmniejszą liczbą uniesionych włókien i końcową warstwą lakieru o przyjemnym, gładkim, gładkim wykończeniu, dobrej przyczepności do podłoża i między warstwami.

Jakość szlifowania zależy od wyboru materiałów ściernych

Jakość szlifowania zależy nie tylko od sposobu jego wykonania, ale także od wyboru materiałów ściernych. Często możemy się zastanawiać, dlaczego jakość gotowego obiektu nie jest taka, jak oczekiwano, mimo że szlifowanie zostało wykonane prawidłowo, zarówno przed nałożeniem lakieru lub podkładu, jak i między warstwami. Jedną z odpowiedzi może być niewłaściwy dobór materiałów ściernych.

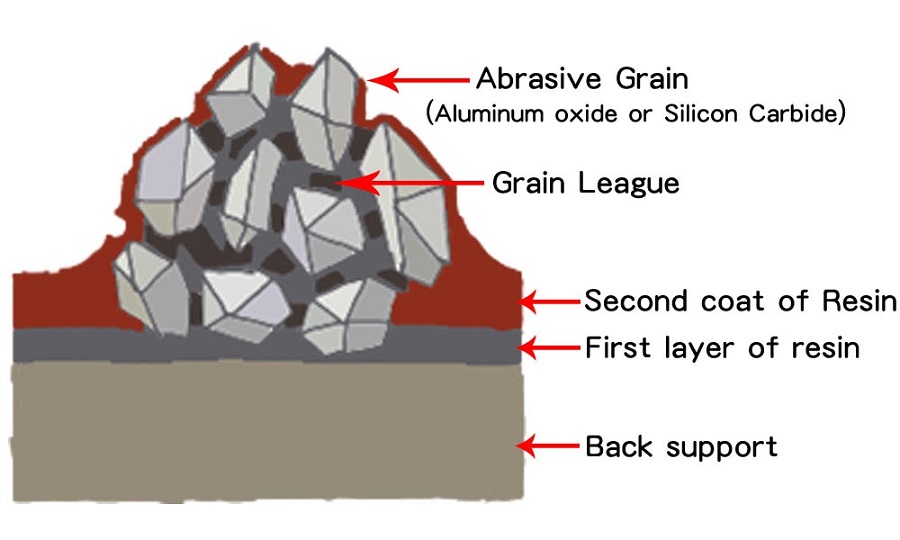

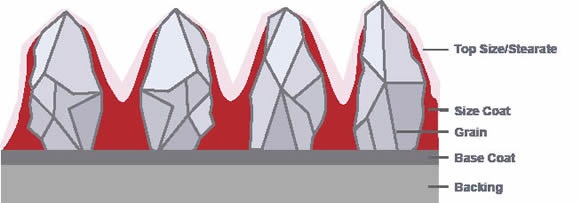

Materiały ścierne używane do szlifowania drewna mogą mieć postać rolek, pasków, dysków, gąbek ściernych. Niezależnie od kształtu, posiadają one podłoże, na którym osadzone są ziarna ścierne. Każdy z tych 3 elementów - podkład, klej, granulat ścierny - ma wpływ na proces szlifowania. Oprócz tych elementów mogą istnieć dodatkowe zabiegi, które nadają materiałom ściernym określone właściwości. Przyjrzyjmy się im po kolei.

Podłoże, na którym zamocowane są granulki ścierne

Podłoże jest podstawą, do której przyklejone są granulki ścierne. Musi być wystarczająco mocny, aby wytrzymać nacisk wywierany podczas szlifowania i mieć zdolność utrzymywania przyklejonych do niego granulek. Najczęściej stosowanymi podkładami są płótno i papier.

Wsparcie płótno jest używany, gdy wymagana jest wytrzymałość i elastyczność. Płótno jest mocniejsze i bardziej stabilne niż papier. Na przykład, materiały ścierne na podłożu z płótna są używane do kalibracji paneli drewnianych lub szlifowania elementów profilowanych, podczas gdy materiały ścierne na podłożu papierowym są używane do szlifowania między warstwami. Płótno ścierne może mieć różną sztywność, od bardzo elastycznej do twardej, w zależności od wymagań.

Papier stosowany jako podkład ma różną gramaturę, od 90 g/m kw. do 280 g/m kw. Gramatura jest wprost proporcjonalna do wytrzymałości i sztywności materiału ściernego i jest ważna przy wyborze odpowiedniego materiału. Tak więc papier o gramaturze od 90 do 110 g/mpg jest zalecany do szlifowania ręcznego, od 120 do 180 do szlifowania za pomocą maszyn ręcznych z tarczami ściernymi, a powyżej 220 do stosowania w maszynach.

Wpływ klejów wiążących ziarno na szlifowanie

Kleje stosowane do łączenia granulek to żywice syntetyczne. Kiedyś stosowano produkty naturalne - klej kostny - ale właściwości żywic syntetycznych można łatwiej kontrolować i są one bardziej wydajne. Podczas produkcji materiałów ściernych stosuje się dwie warstwy kleju, do klejenia i ponownego wiązania (R/R). Klejenie przykleja granulki ścierne do podłoża, podczas gdy ponowne wiązanie mocuje je, aby nie poruszały się podczas szlifowania.

Ilość kleju nałożonego na podłoże ma wpływ na materiał ścierny. Cieńsza warstwa kleju oznacza bardziej agresywny produkt, ale o zmniejszonej odporności w czasie, podczas gdy grubsza warstwa kleju oznacza dłuższy czas użytkowania, ale mniej agresywne szlifowanie. Wysoka agresywność jest potrzebna na przykład do kalibracji, podczas gdy niska agresywność jest potrzebna do Szlifowanie między warstwami (szlifowanie podkładu).

Rodzaje granulatu ściernego

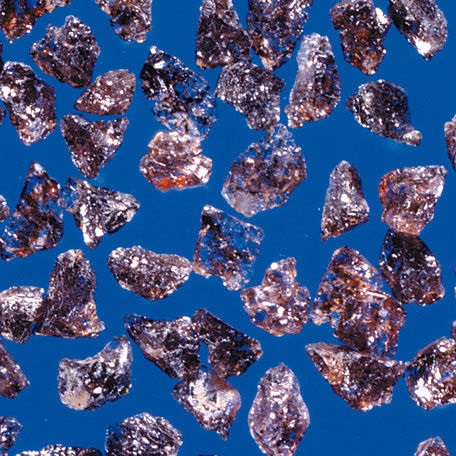

Ziarna ścierne to zasadniczo ziarna, które działają na drewno lub podkład. Ich wybór jest bardzo ważny, ponieważ to one sprawiają, że szlifowanie jest wydajne lub drobne, delikatne. W przeszłości piasek był używany jako materiał ścierny. Ale teraz te granulki są produkowane przemysłowo. Najczęściej stosowane materiały to tlenek glinu i węglik krzemu. Istnieją inne, w tym trójtlenek glinu, tlenek cyrkonu lub elektrokorund (mieszanina tlenku glinu i węgla).

Granulki tlenku glinu nadają się do większości zastosowań, ponieważ są wystarczająco ostre i twarde. Węglik krzemu jest mniej kruchy niż tlenek glinu (twardszy), a jego ziarna są mniej ostre. Dzięki temu nadaje się do szlifowania twardego drewna (dąb, buk), ale także płyt MDF, które mają twarde cząstki wewnątrz. Fakt, że ziarna węglika krzemu są mniej ostre, sprawia, że nadają się one do szlifowania między warstwami lub polerowania (polerowania).

Ważne jest również to, w jaki sposób ułożyć granulki na wsporniku, bliżej siebie lub dalej od siebie (posypywanie). Rzadkie posypywanie oznacza, że materiały ścierne będą trudniej zapychać się pyłem szlifierskim, podczas gdy grubsze posypywanie spowoduje bardziej równomierne szlifowanie.

Wybór materiałów ściernych

Najczęściej wybierane materiały ścierne to granulacja. Reprezentuje liczbę oczek/1 cal kwadratowy miejsca, przez które przechodzą ziarna ścierne. Jest to liczba teoretyczna i jest ustalana przez standardy. Najczęściej spotykana, Pxx (np. P80, P220), jest ustalana przez Europejską Federację Producentów Materiałów Ściernych (EFAP). Ziarnistość staje się coraz mniejsza wraz ze wzrostem wielkości ziarna. Oto kilka przykładów:

- Granulat drzewny P80 200 mikronów

- P150 100 mikronów granulatu drzewnego

- P280 52 mikronowe granulki do podkładu

- Granulki podkładu P320 46 mikronów

- P1000 Granulki 18 mikronów, polerowane

- Polerowanie granulatem P2000 10 mikronów

Czasami materiały ścierne mają dodatkowe właściwości. Prawdopodobnie nierzadko oferowano ci stearynianowe materiały ścierne. Jest to dodatkowa warstwa, która osadza się na materiale w celu zmniejszenia zatykania. Podczas szlifowania stearynian rozkłada się na gaz i zapobiega osadzaniu się powstałego pyłu. Jest zalecany do papierów ściernych używanych do szlifowania między warstwami, ale nie jest zalecany do ściereczek używanych do szlifowania zgrubnego, ponieważ zużywa się bardzo szybko, po czym ściereczka łatwo się zapycha.

Jest również używany jako podkład, dzięki czemu nie zatyka się łatwo papier antystatyzowany.

Dużo więcej można powiedzieć o materiałach ściernych, klejeniu taśm, maszynach i urządzeniach używanych do szlifowania, twardości bębnów. Ponadto każdy z powyższych tematów można rozwinąć i pogłębić. Proponuję zatem szukać kontynuacji w wydaniu drukowanym magazynu z marca 2018 roku.

Dodaj komentarz