Pierwotna obróbka drewna, cięcie fornirów i obróbka półproduktów skutkują szorstkimi powierzchniami z powodu rozszczepienia włókien drzewnych. Również w wyniku obróbki mogą pojawić się wgniecenia, zadrapania i plamy, które należy usunąć, jeśli chcemy uzyskać produkt wysokiej jakości. Szlifowanie na biało to operacja, która rozwiązuje te problemy i jest bardzo ważnym etapem. Ostateczna jakość produktów zależy od sposobu ich wykonania, użytych materiałów i zastosowanych maszyn. Prawidłowe szlifowanie skutkuje dobrze wyrównaną powierzchnią o ładnym, gładkim wykończeniu. Przeczytasz więc artykuł o szlifowaniu drewna w ogóle, szlifowaniu przemysłowym drewna i płyt pochodnych, wyborze materiałów ściernych, płótnach ściernych i szlifierkach taśmowych.

Czynniki, od których zależy jakość szlifowania. Wybór materiałów

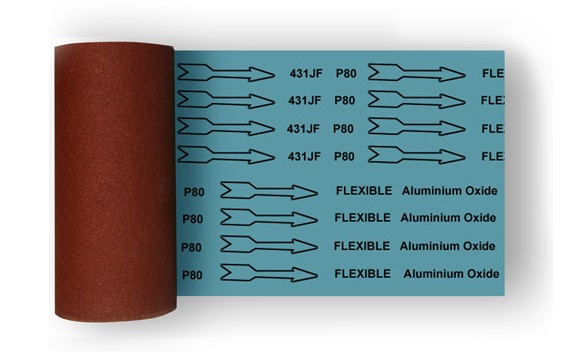

Materiały ścierne do drewna występują w różnych formach: rolek, pasków, krążków, gąbek ściernych. Niezależnie od postaci, w jakiej występują, składają się z trzech elementów - podłoża, ziaren ściernych i kleju, który je łączy. Każdy z nich ma wpływ na proces szlifowania.

Wsparcie

Musi być mocny, aby wytrzymać nacisk wywierany podczas szlifowania i utrzymać przyklejone do niego granulki. Najczęściej stosowanymi podkładami są płótno i papier. Płótno jest używany, gdy wymagana jest wytrzymałość i elastyczność, do kalibracji i szlifowania profili. Papier ma różną gramaturę, od 90 g/m² do 280 g/m². Waga jest wprost proporcjonalna do wytrzymałości i sztywności materiału ściernego. Do szlifierek stosuje się najcięższy materiał o gramaturze 220 g/m².

Klej

Klejenie odbywa się w 2 etapach, klejenie i ponowne klejenie, przy użyciu żywic syntetycznych jako klejów. Klejenie skleja granulki, a ponowne klejenie je utrwala. Wpływ ma również ilość nałożonego kleju. Cienka warstwa sprawia, że materiał jest bardziej agresywny, ale mniej odporny, podczas gdy grubsza warstwa zmniejsza agresywność i zwiększa odporność w czasie. Agresywny materiał powinien być używany do kalibracji, podczas gdy mniej agresywny materiał powinien być używany do szlifowania między warstwami.

Granulki ścierne

Są to te, które faktycznie działają na szlifowany materiał. Najczęściej używane są tlenek glinu oraz węglik krzemu. Tlenek glinu może być używany do wszystkich rodzajów szlifowania, ponieważ jego ziarna są ostre i wystarczająco twarde. Węglik krzemu jest twardszy, ale jego ziarna są mniej ostre. Jest on używany do szlifowania twardego drewna (dąbWażna jest również gęstość ziaren (zraszanie). Jeśli ziarna są rzadkie, materiały ścierne trudniej będzie obciążyć pyłem ze szlifowania, a wysoka gęstość sprawi, że szlifowanie będzie bardziej równomierne.

Uziarnienie jest głównym wskaźnikiem przy wyborze materiałów ściernych i jest reprezentowana przez liczbę. Europejska Federacja Producentów Materiałów Ściernych (EFAP) wybrała reprezentację Pxx. Jest ona również używana tutaj, chociaż nie jest to jedyna reprezentacja. Ziarnistość zmniejsza się wraz ze wzrostem wielkości ziarna. Papier o małej ziarnistości jest używany do szlifowania zgrubnego (P80, P100), podczas gdy papier o dużej ziarnistości jest używany do szlifowania dokładnego (P320, P400).

Szlifierki przemysłowe

Szlifowanie nierówności może być wykonywane za pomocą taśm ściernych lub szczotek obrotowych. Szlifowanie drewna odbywa się głównie za pomocą taśm. Szczotki są używane do uzyskiwania specjalnych powierzchni, takich jak strukturyzowane lub postarzane drewno. Z kolei Szlifowanie między warstwami lub specjalne szczotki z "włosiem" wykonanym z drobnego papieru ściernego lub bardziej delikatnych materiałów, takich jak filc lub wełna, są używane do polerowania lakieru. Szlifierki z obrotowymi szczotkami to jednak temat na inny artykuł.

Szlifierki taśmowe

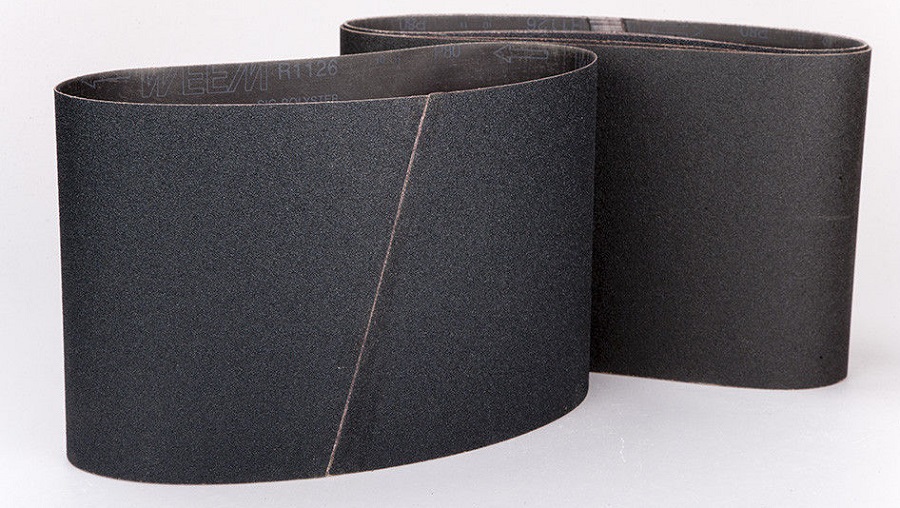

Szlifierki mogą być jedno- lub wielotaśmowe (2 lub 3) o różnej ziarnistości, montowane jedna za drugą. W przypadku tych maszyn bardzo ważne jest, aby taśma była łatwa w montażu i demontażu oraz dobrze napięta w celu zapewnienia wydajnego szlifowania. Urządzenie, na którym zamontowana jest taśma, obraca się w sposób ciągły, a przedmiot jest szlifowany w momencie zetknięcia się z taśmą.

Mogą być oddzielone lub zintegrowane z liniami technologicznymi, które podążają za przepływem technologicznym. Są to maszyny z pojedynczym pasem (pojedyncza ziarnistość) lub z zamontowanymi kolejnymi pasami ściernymi o różnej ziarnistości, odtwarzającymi cały proces szlifowania etapami. Maszyny mogą być mniej lub bardziej zautomatyzowane w zależności od wymagań produkcyjnych.

We wszystkich tych maszynach pracę wykonuje taśma ścierna. Ponieważ jest to powtarzalny ruch mechaniczny, jakość taśmy i brak wad są bardzo ważne. Każdy defekt, nawet najmniejszy, będzie powielany i wzmacniany na szlifowanej powierzchni. Na przykład, wada łączenia papieru może być widoczna na szlifowanym panelu jako szachownica pojawiająca się w równych odległościach. Co smutniejsze, pojawiająca się wada jest prawie niewidoczna po szlifowaniu, ale bardzo widoczna po fazowaniu i lakierowaniu. Dlatego też sposób łączenia listew i ich przechowywanie są bardzo ważne.

Łączenie i przechowywanie taśm ściernych

Połączenie między taśmami musi być tak mocne, jak materiał ścierny, mieć taką samą grubość, a powstała taśma musi być idealnie cylindryczna. Najczęściej stosowane są dwa rodzaje połączeń: typu A i typu B.

Złącze typu A jest specyficzny dla podłoża papierowego i jest wykonywany poprzez zachodzenie na siebie końców bez przerywania ciągłości materiału ściernego (bez jego usuwania). Taśma ma taką samą grubość na całej długości, a szlifowanie odbywa się bez pojawiania się pasów na produkcie.

Złącze typu B jest wykonana z pasków z podkładem tekstylnym. W obszarze zakładki materiał ścierny jest częściowo usuwany, dzięki czemu taśma nie jest grubsza w tej części.

Sposób przechowywania tkanin ściernych jest również ważny dla utrzymania jakości. Temperatura i wilgotność w magazynie, sposób przechowywania (na wieszaku lub na półce), czy są w oryginalnym opakowaniu, czy nie, wszystko to ma wpływ na pasy, a nieprzestrzeganie instrukcji producenta może prowadzić do drobnych wad, które prowadzą do dużych odrzutów. Na przykład, jeśli taśmy są przechowywane w pozycji wiszącej, zaleca się zapewnienie im wystarczającej ilości miejsca, aby nie ocierały się o siebie. Takie tarcie może powodować ścieranie lub poluzowanie materiału ściernego i obniżenie jakości.

Kolejnym ważnym kryterium dla szlifierek jest prędkość szlifowania. Nie wszystkie materiały szlifuje się z taką samą prędkością, a zbyt wysoka prędkość może prowadzić do przegrzania materiału i spadku jakości. Na przykład, twarde drewno liściaste jest szlifowane z prędkością od 15 do 22 m/s, czyli taką samą jak MDFpodczas gdy drewno żywiczne między 12 a 18 m/s. Najwyższa prędkość jest wymagana dla forniru (20-30 m/s), a najniższa dla podkładu (5-15 m/s).

Jak sprawić, by taśma ścierna działała jak najdłużej w takich samych warunkach jakościowych?

Podczas procesu szlifowania w przestrzeni między ziarnami ściernymi może gromadzić się pył. Prowadzi to do spadku jakości szlifowania i wzrostu temperatury podczas procesu. Taśma traci swoje właściwości i musi zostać wymieniona, aby nadal wytwarzać produkty wysokiej jakości.

Innym skutkiem długotrwałego lub niewłaściwego użytkowania taśmy jest ścieranie lub rozwarstwianie się ziaren. Ich ciągłe stosowanie prowadzi do słabego szlifowania z defektami.

Co należy zrobić, aby maksymalnie wykorzystać taśmę szlifierską bez utraty jakości? Oto kilka sugestii:

- Prędkość szlifierki należy dobrać odpowiednio do materiału;

- Taśmę szlifierską należy zawsze dobierać w zależności od rodzaju pracy (kalibrowanie, szlifowanie między warstwami itp.) i szlifowanego materiału (drewno twarde, miękkie, fornir, MDF);

- Wybierz odpowiedni rozmiar ziarna dla danego etapu pracy;

- Sprawdź wcześniej szlifierkę, prawidłowo zamontuj taśmę i dostosuj parametry, gdy wymaga tego proces technologiczny lub materiał;

- Należy sprawdzić, czy układ wydechowy działa prawidłowo i czy pył powstający podczas szlifowania jest natychmiast i prawidłowo odkurzany. Stosowanie specjalnych taśm ściernych, takich jak taśmy stearynianowe, może ograniczyć gromadzenie się pyłu między ziarnami ściernymi.

Prawidłowe szlifowanie zależy od wielu czynników, ale dobrze jest ich przestrzegać. W przeciwnym razie istnieje ryzyko, że nie uda się uzyskać bardzo dobrej jakości powierzchni, co może być widoczne dopiero na późnym etapie procesu produkcyjnego, kiedy znacznie trudniej jest temu zaradzić. Aby uniknąć takich problemów, najlepiej jest poprosić dostawców materiałów ściernych i szlifierek o jak najwięcej informacji i nie wahać się poprosić ich o wsparcie w razie potrzeby.

Dodaj komentarz