Ze wszystkich form, w jakich może występować drewno, fornir jest najrzadziej spotykany. Stosuje się go ze względów estetycznych, aby nadać przyjemniejszy wygląd niektórym mniej eleganckim drewnianym panelom, ale także aby uczynić je mocniejszymi i trwalszymi. Projektanci produktów i wnętrz odkrywają go od jakiegoś czasu i wykorzystują do efektownego oświetlenia lub dekoracji wnętrz. Oto więcej informacji na temat forniru, jego wzoru, starszych i nowszych zastosowań.

Historia

Ci, którzy uważają, że fornir jest nowoczesnym wynalazkiem, są w błędzie. Fornirowane przedmioty zostały znalezione w egipskich grobowcach sprzed ponad 4000 lat. Bardziej współczesne dowody na fornirowanie pochodzą z XVII wieku, kiedy to lepsze narzędzia umożliwiły cięcie plastrów drewna o różnej grubości.

W XVIII w. znany producent mebli Chippendale używał egzotycznych fornirów, aby zwiększyć wartość swoich mebli. Na początku XIX wieku sklejka wykonana z "plastrów" drewna była używana w USA do produkcji fortepianów.

Pierwszy patent na fornir pochodzi z połowy XIX wieku. Szybki rozwój przemysłowy w tym czasie oznaczał, że pod koniec wieku sklejka była bardzo przystępnym cenowo materiałem.

Obecnie fornir jest wykorzystywany zarówno do produkcji sklejki, jak i płyt drewnopochodnych. Wysoki popyt na meble w połączeniu z presją cenową doprowadził do pojawienia się folii imitujących fornir i całego przemysłu fornirowanych paneli. Moim zdaniem drewno można kopiować, ale nie można go zastąpić. Drewno oferuje znacznie więcej niż tylko design.

Rodzaje oklein

W zależności od zastosowania, istnieją dwie szerokie kategorie licówek:

- estetyczne wyposażenie

- materiały techniczne

Estetyczne materiały eksploatacyjne są te używane do fornirowania paneli płyta wiórowa, MDF, panel, sklejka, lite drewno. Są one bardzo cienkie, a ich grubość waha się od 0,55 mm do 1,2 mm. Im twardszy i mniej porowaty gatunek, tym cieńszy fornir można wyciąć.

- Orzech włoski, który ma wysoką gęstość i bardzo niską przepuszczalność, może być cięty na grubość 0,55 mm.

- Gatunki o średniej lub niskiej gęstości i niezbyt dużej porowatości, takie jak aninul, wiśnia lub topoli, są cięte na grubość 0,6-0,7 mm.

- Dąb oraz ulmul są drewnem twardym, ale mają bardzo duże pory. Forniry tych gatunków mają grubość 0,7-0,8 mm.

- Dość luźne i porowate licówki żywiczne mają grubość 1,0 mm.

- Estetyczne wyposażenie można również uzyskać z części drzewa, które ze względu na wady wzrostu dają spektakularny wygląd. Tak jest w przypadku korzeni lub guzów (burlZ pewnością słyszałeś, jeśli nie widziałeś, fornir z korzenia orzecha włoskiego. Forniry te są nieco grubsze niż te pobrane z pnia tego samego drzewa. W przypadku orzechLicówka korzeniowa ma grubość 0,6 mm.

Zaopatrzenie techniczne są tym, z czego wykonana jest sklejka. Istnieją forniry licowe, cieńsze (0,5-1,5 mm) i forniry rdzeniowe, o grubości od 1,5 do 3 mm. Sklejka to drewnopochodny panel wykonany z nieparzystej liczby fornirów ułożonych prostopadle do siebie. Im większa liczba warstw, tym mocniejsza i sztywniejsza płyta.

Sklejka może być fornirowana estetycznymi okleinami z innych fornirów, dzięki czemu znajduje zastosowanie w produkcji mebli. Jest lżejsza w porównaniu do płyt wiórowych lub MDF.

Jak ją zdobyć

Forniry mogą być pozyskiwane z pnia drzewa, grubych gałęzi, które wyrastają bezpośrednio z pnia, korzenia i szczap. W przypadku fornirów estetycznych drewno jest starannie dobierane pod względem rozmiaru, wieku i cech wizualnych: koloru, wzoru, gatunku, charakterystycznych naturalnych znaków lub wad. Wybór ten oraz sposób, w jaki drewno jest cięte, wpływają na wygląd fornirów.

Fornir jest wytwarzany głównie z twardego drewna, ponieważ jest ono twardsze, gęstsze i mniej przepuszczalne. Fornir jest również wytwarzany z drewna żywicznego, zwłaszcza tych twardszych.

Etapy, przez które przechodzi kłoda do etapu forniru, są następujące:

- skórka

- cięcie na długość

- plastyfikacja (zamgławianie, zwilżanie)

- debet

- suszenie

- cięcie na wymiar

Aby arkusze forniru można było ciąć bez pękania, drewno musi być jak najbardziej uplastycznione. Odbywa się to poprzez zwilżanie i parowanie. To, jak długo kłody są moczone i parowane, zależy od ich gatunku i grubości. Aby uzyskać produkt wysokiej jakości, obróbkę należy przeprowadzić dość szybko - w ciągu godziny - po wyjęciu kłód z pary. Plastyfikację można również przeprowadzić za pomocą prądu o wysokiej częstotliwości (HF), ale niewielu go używa, ponieważ jest drogi.

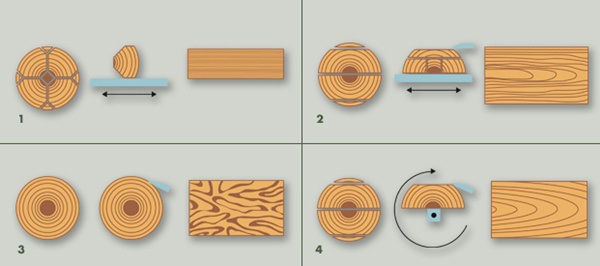

Istnieją 4 główne rodzaje licówek:

- przez przewijanie

- przez cięcie styczne

- przez cięcie promieniowe

- przez równoległe cięcie promieniowe

Via bieganie uzyskuje się forniry techniczne. Zasadniczo cała kłoda jest obracana względem noża, w wyniku czego powstaje ciągły arkusz forniru. Nie ma określonego wzoru arkusza, który jest cięty równolegle do słojów rocznych. Metoda ta jest bardzo ekonomiczna przy minimalnej ilości odpadów. Po rozwinięciu arkusze są przycinane do pożądanego rozmiaru i suszone.

Istnieje również metoda, za pomocą której połówki kłody są "rozwijane". Połówka jest montowana na urządzeniu, które obraca się, przesuwając nóż. W ten sposób uzyskuje się arkusze forniru, które są większe niż inne rodzaje cięcia, ale mniejsze niż tradycyjny zwój i z bardziej zaokrąglonym wzorem fladrowym (katedralne ziarno).

Cięcie styczne równolegle do środka kłody. Rezultatem są wspomniane powyżej kołnierze, ale ostrzejsze. Forniry te są wysoko cenione za ich specyficzny, naturalny wygląd.

Cięcie płaszczyzną promieniową Nóż jest zamontowany pod kątem 90° do pierścieni rocznych. Tworzy to wzór równoległych linii, które reprezentują pierścienie pierścieniowe.

Cięcie promieniowe jest wykonany w przybliżeniu w taki sam sposób jak płaski, z wyjątkiem tego, że kąt nie wynosi dokładnie 90°. Jest to cięcie charakterystyczne dla dębu, które podkreśla promienie rdzeniowe, które wyglądają jak lustro.

Po cięciu forniry są suszone, ponieważ zawartość wilgoci w drewnie zwiększa się w wyniku obróbki uplastyczniającej. Następnie są one cięte i układane w wiązki. Aby wiedzieć, skąd pochodzą i aby można je było dopasować, drewno jest zawsze numerowane. Ostatecznie otrzymuje się więc wiązki forniru z tego samego kawałka drewna.

Zastosowanie licówek

Okleiny uszlachetniają panele drewnopochodne. Najczęściej stosuje się je do oklejania płyt wiórowych lub MDF. Ale nie tylko. Może się to wydawać dziwne, ale panele z litego drewna również są fornirowane. Istnieją sytuacje, w których jest to konieczne, aby ułatwić korzystanie z mebli. Na przykład duży kawałek dębu lub innego gatunku o dużej gęstości jest bardzo ciężki.

Jeśli chodzi o sklejkę, chciałbym podkreślić, że jest ona preferowana w stosunku do innych rodzajów paneli, ponieważ składa się z kilku warstw drewna. Wygląda dobrze, jest łatwa w obróbce i wykończeniu, może być fornirowana specjalnymi okleinami drewnianymi i jest znacznie lżejsza niż płyta wiórowa lub MDF.

Dostawy są wykorzystywane do uzyskania wkłady. W przeszłości była to technika używana do uszlachetniania mebli. Teraz, ponieważ jest to żmudna i żmudna operacja, niewiele osób odważy się ją wykonać. Zwłaszcza od czasu pojawienia się CNC ułatwia "rysowanie" różnych wzorów na drewnie bez większego wysiłku.

Wadliwe licówki skutkują odtworzone licówki o którym mówiliśmy przy innej okazji. Różnica między nimi jest widoczna dla konesera, ale ta odnowiona również jest drewniana.

Ich piękny, naturalny wygląd, efektowne kolory i fakt, że można je łatwo modelować, przyciągnęły uwagę projektantów do fornirów. Tak właśnie powstały fornirowane abażury. I na tym nie poprzestali. Wykorzystali je do dekoracji sufitów, tworzenia ekranów czy ozdabiania ścian. Takie forniry są poddawane obróbce, aby uczynić je bardziej plastycznymi lub łatwiejszymi do formowania.

Bardzo spektakularnym rodzajem forniru jest ten używany do ozdabiania pudełek na biżuterię przy użyciu japońskiej techniki Yosegi. Powstałe okleiny mają bardzo różne wzory i są cienkie jak cienka kartka papieru. Ale o sztuce Yosegi, w przyszłym poście.

Gdzie mogę kupić około 3 metrów kwadratowych?

Witam.

Z tego co wiem, można dostać niewielkie ilości materiałów (fornir, drewno) od Holvera.

Wszystkiego najlepszego!

Czy możesz zaprezentować ręczną technikę nakładania forniru (np. orzechowego) na deskę lipową lub inną? Używasz "prenadez" (aderpren itp.) czy czegoś innego? I w jaki sposób? Dzięki.

Cześć!

Wkrótce pojawi się artykuł na temat okleinowania ręcznego.

Do tego czasu kilka wskazówek:

- Bardzo ważne jest, aby między okleiną a płytą nie pozostało powietrze. W tym celu, po umieszczeniu forniru na płycie, można go wyprasować (na zimno), aby usunąć wszelkie pęcherzyki powietrza. Widziałem w materiałach amerykańskich i kanadyjskich, że używają worków próżniowych. Nie widziałem ich w naszym kraju;

- Jeśli panel jest duży i potrzeba kilku arkuszy forniru, należy je przyciąć na wymiar i przykleić taśmą papierową. Okleina nie będzie się przesuwać, a na koniec taśmę klejącą można łatwo usunąć;

- Najczęściej stosowanym klejem jest polioctan winylu (typ aracytowy). Prenadez nie jest już zalecany, ponieważ jest toksyczny.

- Klej nakłada się trafaletą na panel w równej ilości, następnie umieszcza się arkusz forniru i usuwa pęcherzyki powietrza. Umieść kawałek sklejki na górze i zaciśnij wszystko razem. Pozostawić klej do przereagowania (tak długo, jak zaleca producent). Użyj kleju reagującego na zimno.

- Jeśli używasz kleju podobnego do prenadez, musisz zostawić trochę czasu (15-20 min) na odparowanie rozpuszczalnika. Następnie można nałożyć okleinę na panel i trzeba to zrobić ostrożnie, ponieważ reaguje ona bardzo szybko. Z tego powodu nie polecam takiego kleju.

- Na koniec usuń taśmę papierową i przeszlifuj powierzchnię.

Powodzenia!

Nie zapomnij zaprenumerować drukowanego czasopisma "Revista din Lemn"! Za jedyne 58 lei rocznie możesz dowiedzieć się o nowościach w branży, odkryć pomysły na rzemiosło lub sekrety handlu. Przypominamy, że w drukowanym magazynie treść różni się od tej na stronie internetowej. Szczegóły w linku poniżej.

Dziękuję!https://revistadinlemn.ro/product/abonament-revista-din-lemn/

Uścisk dłoni i szczere Wszystkiego Najlepszego!

Proszę o informację, jak wyprostować fornir mahoniowo-wapienny, który z czasem stał się nieregularnie pofalowany.

Dziękuję!

Dobry wieczór!

Życzę szczęśliwego, zdrowego i szczęśliwego Nowego Roku!

Jeśli fornir nie jest przyklejony (luźne arkusze forniru), należy go lekko odparować (można zostawić go w łazience podczas parowania), aby zwiększyć jego wilgotność i przywrócić elastyczność. Następnie pozostawić do wyschnięcia między dwiema prostymi deskami (lub innym tego typu urządzeniem, które również pochłania wilgoć).

Jeśli fornir jest przyklejony, oznacza to, że odkleił się w miejscu, w którym się pofalował. Należy wykonać małe nacięcie w tym obszarze, nałożyć klej i docisnąć. Nadmiar kleju należy zetrzeć, a na wierzchu umieścić płaski obciążnik, aż klej stwardnieje.

Powodzenia!

Witam, gdzie mogę znaleźć HDF o grubości 1,5 mm, potrzebuję większej ilości, dzięki

Dobry wieczór.

O ile dobrze pamiętam, EGGER oferuje HDF.

Wszystkiego najlepszego!

Dobry wieczór,

Otrzymałem profesjonalny blat z drewna paletowego, paleta wykonana z 7 warstw materiału. Na powierzchni ma warstwę "pióra". Zazwyczaj fornir ten ma beżowy kolor. W moim przypadku fornir na piórach przybrał czerwonawy, nierównomierny kolor.... Czy może to być spowodowane przyczynami naturalnymi?

Dziękuję

Cześć!

Naturalny kolor drewna jest wrażliwy na światło i promieniowanie UV. Większość gatunków zaczyna zmieniać swój naturalny kolor zaraz po ścięciu. Możliwe jest, że drewno zmieniło swój naturalny kolor, jeśli zostało pozostawione na słońcu bez zabezpieczenia materiałami ochronnymi zawierającymi absorbery UV.

Inną przyczyną może być zabrudzenie wodą.

Ale niekoniecznie jest to wada związana z konserwacją lub użytkowaniem. Istnieją naturalne wady drewna, w tym nierównomierne i niejednolite zabarwienie. Czasami te naturalne wady sprawiają, że drewno jest wyjątkowe.

Wszystkiego najlepszego!

[...] Nałożony fornir był w dość kiepskim stanie i początkowo myślałem, że trzeba go wymienić. Postanowiłem jednak spróbować temu zaradzić poprzez szpachlowanie kolorem (połączenie ciemnego i jasnego orzecha), a w miejscach, w których rowki były zbyt głębokie, aby szpachlówka była skuteczna, użyłem żywicy. [...]