Istnieją prace, w których potrzebne są długie drewniane elementy o bardzo dobrej wytrzymałości. Trudno jest mieć takie elementy w jednym kawałku, więc konieczne jest połączenie kilku kawałków drewna, aby produkt końcowy był bardzo wytrzymały. Aby połączenie było mocne, powierzchnia styku między dwoma łączonymi elementami musi być jak największa. Przedłużenie poprzez połączenie kawałków i wykonanie połączenia tylko na idealnie prostej powierzchni pod kątem 90° na końcu nie będzie miało wymaganej wytrzymałości. Dlatego też należy znaleźć bardziej skomplikowane połączenia doczołowe, w których profile zapewniają znacznie większą powierzchnię styku.

Poniżej znajdują się niektóre z tych połączeń, najczęściej używane i jedne z najłatwiejszych do wykonania dla elementów używanych w meblarstwie lub do przedłużania kawałków drewna do wykorzystania w okładzinach. Istnieją inne, bardziej skomplikowane połączenia doczołowe do przedłużania belek w budownictwie. W tym przypadku siły działające na połączenie są bardzo duże. Ale o tym w innym artykule. Teraz zobaczmy, jak możemy przedłużyć drewniane elementy używane w prostszych pracach.

Ząbkowanie

Jest to najczęściej stosowane złącze w przemyśle do przedłużania elementów drewnianych. Jest używane zarówno do panele z litego drewnagdy łączone elementy są krótsze i mniejsze, ale także w przypadku belek laminowanych (glulam), gdzie łączone elementy są znacznie większe.

Połączenie jest znacznie mocniejsze niż połączenie doczołowe. Wygląd łączonych zębów całkowicie zmienia metodę klejenia w porównaniu do klejenia doczołowego, powierzchnia styku staje się znacznie większa, a klejenie jest równoległe do włókien, a nie na końcu włókien. Wiadomo, że klejenie wzdłuż włókien, gdy włókna dwóch kawałków drewna są równoległe, jest bardzo mocne.

Aby wykonać połączenie, należy jednak wykonać profil połączenia, co jest trudną operacją, która jest wykonywana głównie w fabrykach, gdzie sprzęt to umożliwia. Jednak w warsztatach lub w przypadku projektu DIY wybiera się inne rodzaje połączeń, które są wystarczająco mocne, aby umożliwić realizację projektu. Istnieje artykuł w całości poświęcony klejeniu zębów a zainteresowani mogą dowiedzieć się więcej, czytając go.

Łączenie za pomocą kołków

Jest to połączenie stosowane do przedłużania elementów, a w przypadku płyt drewnopochodnych. Zasadniczo jest to sposób na idealne wyrównanie i jest podwajany przez użycie śrub, gdy potrzebna jest większa wytrzymałość.

Łączenie można wykonać łatwo i szybko za pomocą wiertarki, odpowiedniego wiertła, kołków i kleju do drewna, dlatego jest zalecane dla początkujących, do wydłużania krótkich odcinków, które nie muszą być ściskane, rozciągane lub skręcane pod wpływem dużych sił ściskających, rozciągających lub skręcających. Spacerowicze uważają ją jednak za słabą i nadającą się głównie do prac domowych.

Główną wadą łączenia jest to, że zmiany wilgotności mogą prowadzić do kurczenia się kołków. W połączeniu ze starzeniem się kleju z różnych powodów (temperatura, nieodpowiednie warunki, nieodpowiedni klej do istniejących warunków) prowadzi to do luzów i ostatecznie do uszkodzenia połączenia.

A dla Artykuł został poświęcony połączeniom kołkowym gdzie można dowiedzieć się więcej o zaletach i wadach tej metody.

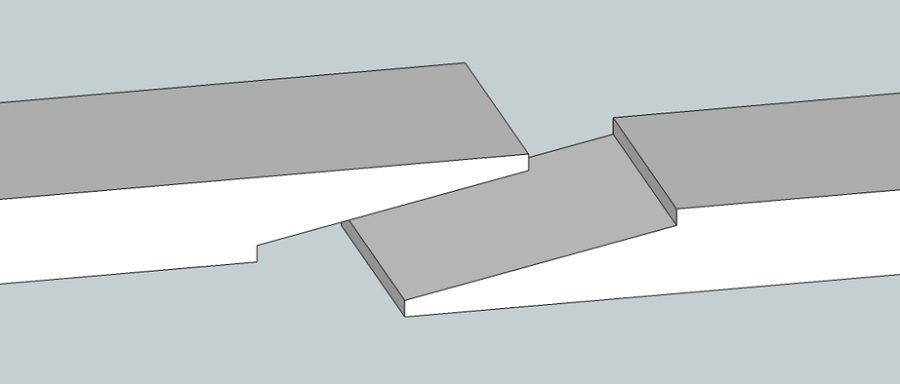

Łączenie ukośne

Innym bardzo prostym połączeniem jest to, w którym elementy są cięte pod kątem skośnym. Zwiększa to powierzchnię styku między dwoma elementami, a połączenie będzie miało większą wytrzymałość. Nie jest to jednak spektakularny wzrost, więc powinien być stosowany w przypadku elementów, które nie są narażone na działanie dużych sił.

Cięcie można wykonać za pomocą okrągły którego ostrze może być ustawione pod kątem. Im większy kąt, tym większa będzie powierzchnia klejenia, a wytrzymałość połączenia wzrośnie. Na przykład, podczas cięcia pod kątem 45°, powierzchnia łączenia zwiększa się o 40% w porównaniu do powierzchni prostej.

Aby uzyskać idealne dopasowanie, jeden z elementów powinien być cięty do góry, a drugi, przy takim samym nachyleniu ostrza, do dołu. W ten sposób krawędzie będą bardzo dobrze do siebie pasować.

Dwie wycięte powierzchnie są sklejane, krawędzie są dopasowywane, a następnie mocowane za pomocą cleme aż klej stwardnieje. Aby połączenie było jak najmocniejsze, można umieścić drewniane pręty po obu stronach, aby je usztywnić, a połączenie można zacisnąć razem z drewnianymi prętami.

Wzdłużne połączenie skośne

Aby jeszcze bardziej zwiększyć obszar łączenia, elementy można ściąć, ale nie prostopadle do elementu, jak w poprzedniej metodzie, ale wzdłuż długości elementu. Cięcie musi być wykonane bardzo precyzyjnie, aby elementy idealnie do siebie pasowały. Aby to zrobić, użyj zwykłego echera, takiego jak ten używany do rysunku technicznego, lub szablonu w kształcie echera.

Podobnie jak w przypadku innych cięć ukośnych, linia cięcia jest rysowana na jednym elemencie od przodu, a na drugim od tyłu. Środek szerokości każdego elementu musi znajdować się pod idealnym kątem 90° do środka długości. Aby narysować linię cięcia, echer dopasowuje się pod kątem prostym do długości i szerokości elementu. Cięcie powinno być wykonane bardzo starannie, dokładnie na narysowanej linii.

Po cięciu usuwany jest pył, a na wszystkie wycięte powierzchnie nakładany jest klej. Elementy są umieszczane jeden po drugim na idealnie prostej powierzchni. Są one dopasowywane i zaciskane zaciskami aż do całkowitego utwardzenia kleju. Konieczne jest umieszczenie zacisków na końcowych obszarach kleju (wierzchołkach elementów), aby elementy były prawidłowo połączone.

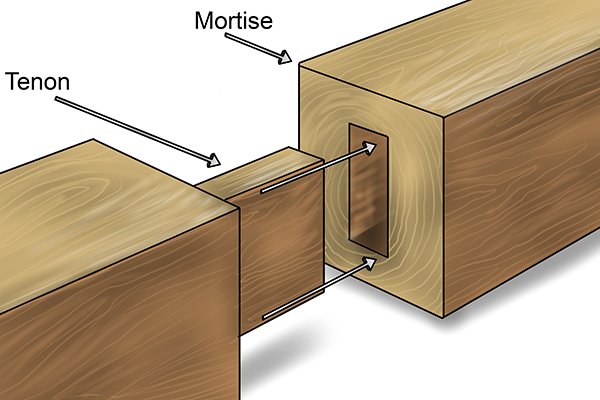

Kłoda i puste złącze

Połączenie na wpust i czop jest jednym z najczęściej stosowanych połączeń w meblarstwie. Stosowane jest głównie do połączeń pod kątem prostym, ale także do przedłużania elementów, gdy są one wystarczająco grube, aby umożliwić wykonanie wpustu i czopa.

Aby połączenie było idealne, wgłębienie musi być nieco głębsze niż styk. Szczelina pozostawiona po połączeniu elementów jest również potrzebna dla kleju, którym usztywnia się to połączenie doczołowe.

Późniejsza wytrzymałość połączenia zależy od długości bryły korzeniowej. Im dłuższy kołek, tym większy nacisk można wywrzeć na połączenie bez jego poluzowania lub złamania.

Blat i wgłębienie mogą być również wykonane ręcznie przez tych, którzy pasjonują się obróbką drewna, a połączenia wykonane w ten sposób. Ale prościej jest użyć router z narzędziami frezującymi, które mogą wykonywać zarówno drążenie, jak i przeciąganie.

Złącze klinowe

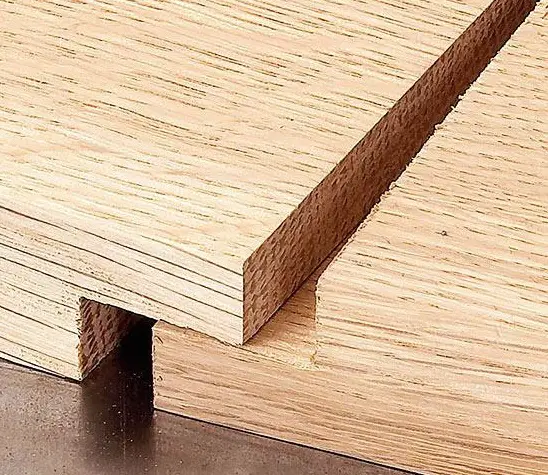

Podobnym wariantem połączenia doczołowego i wpuszczanego jest połączenie klinowe. Zamiast kłody używany jest drewniany klin (uzda), który ściśle przylega do rowków wykonanych w dwóch łączonych elementach. Klin jest znacznie łatwiejszy do wykonania, dzięki czemu połączenie jest prostsze.

Połączenie może być klasyczne lub przebijane. W tym drugim przypadku, na końcach dwóch elementów, które mają zostać połączone w pustym złączu, wykonuje się rowek. Klin, którego szerokość jest równa głębokości dwóch rowków, jest używany do połączenia dwóch elementów. Klin musi być wykonany w taki sposób, aby ściśle przylegał do rowka. Aby połączenie było bezpieczne, klin jest mocowany za pomocą kleju. Połączone elementy umieszcza się między dwiema deskami i zaciska zaciskami do momentu związania kleju.

Jest to połączenie doczołowe, które idealnie nadaje się do elementów wymagających dużej wytrzymałości na zginanie.

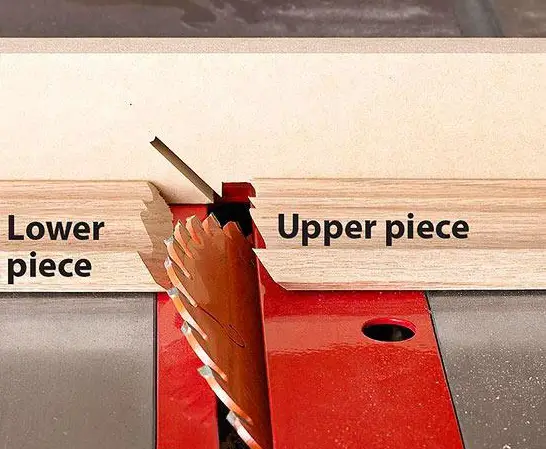

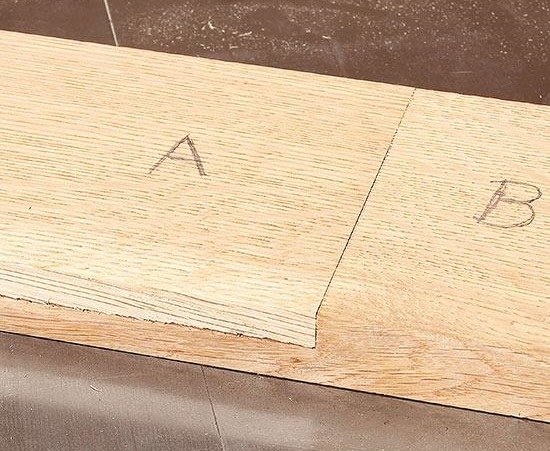

Połączenia o połowie grubości w drewnie

Jest estetyczny, mocny i łatwy do wykonania za pomocą okrągły ze stołem lub frezarką. Jest to bardzo dobry i mocny sposób na wykonywanie połączeń doczołowych. Zachodzące na siebie powierzchnie pozwalają na to, by łączenie przebiegało równolegle do włókien. Im większa zakładka, tym mocniejsze połączenie.

Aby wykonać idealne przedłużenie, należy zmierzyć i zaznaczyć obszar, który ma zostać nałożony. Cięcie należy wykonać do połowy grubości elementów. Narzędzia muszą być ostre, aby cięcie było dokładne i gładkie. Po zakończeniu cięcia należy sprawdzić, czy elementy idealnie do siebie pasują. Następnie nakładany jest klej, a elementy są zaciskane w zaciskach aż do całkowitego utwardzenia kleju.

Wariantami tego samego połączenia są te, w których wycięcie w drewnie jest fazowane lub ma profil, który dodatkowo zwiększa powierzchnię styku.

Metoda ta może być również stosowana do rozszerzenia Płyta wiórowa lub MDF.

Inne rodzaje połączeń doczołowych

Nie są to jedyne złącza, które pozwalają na rozbudowę elementów wykorzystywanych w produkcji mebli, podłóg, osłon czy okładzin ściennych, ale są jednymi z najprostszych do wykonania. Połączenia takie jak tyłek do tyłka ze ściętym tyłem, tyłek do tyłka z fałszywym tyłem, tyłek do tyłka z kwadratowym tyłem i tym podobne są bardziej skomplikowane i trudniejsze do wykonania. Ale im bardziej wyrafinowane, tym większa powierzchnia styku i mocniejsze połączenia.

Bardzo ważne jest, aby wybór metody łączenia zależał od sposobu użytkowania przedłużonego elementu. Wytrzymałość na ściskanie, rozciąganie, skręcanie i zginanie są ważne przy łączeniu doczołowym. Dobrze wykonana powierzchnia styku jest duża, a wady, które mogą być słabymi punktami, są usuwane (grudkipęknięcia, szczeliny, kieszenie żywiczne), element powstały z połączenia dwóch kawałków drewna może być mocniejszy niż pojedynczy kawałek o tej samej długości i grubości.

Proszę o pokazanie nam jak dosłownie wykonać zgryz (łączenie) tyłek do tyłka. jak zmierzyć oba kawałki, ....... jak ciąć.... jak łączyć ...... i jakich narzędzi używamy. dziękuję

Czy możesz mi pomóc z problemem? Chcę zainstalować podłogę jodłową w kołkach. Czy mam szansę się oprzeć? Dziękuję bardzo.

Cześć!

Przepraszam za późną odpowiedź. 🙂

Zależy to od długości elementów i stopnia wysuszenia drewna. Jeśli jednak zdarzy się, że między elementami są szczeliny, to dużo łatwiej jest je dobić w porównaniu do klejonych. Ryzyko jest większe tam, gdzie występują bardzo duże wahania wilgotności i temperatury (strychy, poddasza). Jeśli drewno jest odpowiednio wysuszone, a wilgotność wewnątrz jest w miarę stała, to jest ono odporne. Czasami wystarczy, że elementy są dobrze przymocowane do siebie (obite) bez unieruchomienia. Tak jak kiedyś parkiet dębowy.

Wszystkiego najlepszego!

Gratulacje za artykuł. Jest bardzo dobrze złożony.

Jaki byłby dobry łącznik dla drewnianej deski używanej do montażu dyszla?

Dziękujemy za uznanie!

Aby połączenie było jak najmocniejsze, powinno być wykonane jak najdłużej wzdłuż długości drewna i wzdłuż włókien (włókien elementów łączonych równolegle), a nie na końcu włókien w przekroju poprzecznym.

Najsilniejszymi połączeniami dla drążka do podciągania są te w zębach, które są tym silniejsze, im dłuższe i dłuższe są zęby, lub połączenia ukośne, które są również silniejsze, na jak najdłuższym obszarze.

Wszystkiego najlepszego!