Uma parte muito importante do processo de acabamento é a secagem dos materiais. Sobre secagem ao ar ambiente de que já falámos. Mas nas grandes fábricas (e não só) existem instalações para a secagem forçada de materiais de acabamento, genericamente designadas por secadores. Reduzem o tempo de secagem e aumentam assim a produtividade. Normalmente estão inseridos dentro das linhas de acabamento, seguindo o fluxo natural do fluxo tecnológico, mas também podem ser separados para peças acabadas à mão ou para servir várias linhas de acabamento. Um pouco sobre estes secadores no próximo material.

Mas antes quero dizer-vos que, consoante a formação da película, existem 3 tipos de secagem:

- Secagem física os produtos secam devido à evaporação do solvente. Após a secagem, estes materiais podem ser novamente dissolvidos no mesmo solvente (processo reversível). O tempo de secagem física pode ser significativamente reduzido através do aumento da temperatura. Este é o caso dos produtos de nitrocelulose

- Secagem química - secagem de materiais de dois componentes. Na realidade, é a reação química entre os dois componentes líquidos que dá origem a um terceiro produto, a película de verniz, que é sólida. É assim que secam os produtos de poliuretano, poliéster e poliacrílico. A secagem dos produtos monocomponentes, tais como os produtos diluíveis em água (dispersões acrílicas), pode também ser considerada como uma secagem química, caso em que a reação química é desencadeada quando as moléculas se aproximam muito umas das outras devido à evaporação da água. Ao contrário da laca de nitrocelulose, neste caso o processo é irreversível, ou seja, a película não se torna líquida se for adicionada água.

- Secagem oxidativa - é a secagem e a cura de resinas alquídicas sintéticas. Neste caso, a secagem resulta da evaporação dos solventes e de uma reação entre a resina e o oxigénio do ar. É o tipo de secagem que não é muito influenciado pelo aumento da temperatura.

Voltar aos secadores utilizado na indústria. Os mais comuns são:

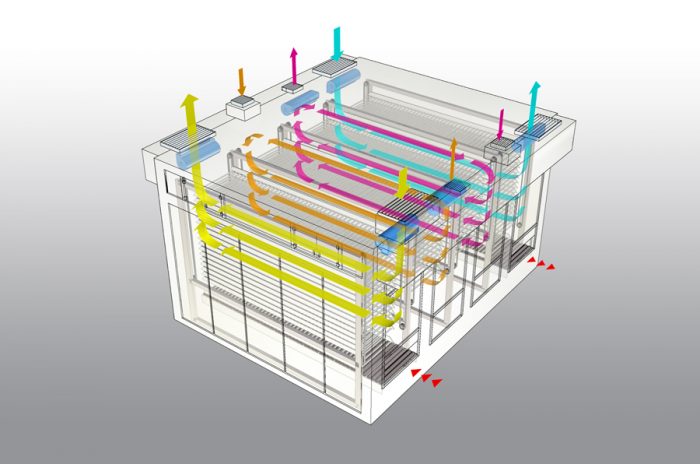

Secadores por convecção. Um secador deste tipo tem 3 partes distintas: o espaço de desidratação, o espaço de secagem propriamente dito e o espaço de arrefecimento. A zona de desaeração situa-se imediatamente após a aplicação do material de acabamento e é necessária para que a película de verniz assente o melhor possível. A temperatura nesta zona é próxima da temperatura ambiente. Na zona de secagem, a temperatura sobe até 45-50 grd.C. É aqui que ocorre a secagem e o endurecimento da película. Na zona de arrefecimento, os objectos são levados à temperatura ambiente antes de serem retirados da máquina de secar. O arrefecimento dos objectos é muito importante porque a maioria dos revestimentos são termoplásticos, o que significa que são macios a altas temperaturas. A troca de ar na zona de arrefecimento deve ser intensa.

Fonte da foto: ceflafinishing.com

Estes secadores são os mais utilizados e podem ser construídos na vertical ou na horizontal. Os materiais são movimentados no seu interior por meio de placas que sobem e descem, no caso dos secadores verticais, ou de correias transportadoras ou correntes (correntes), no caso dos horizontais. A velocidade de deslocação é calculada de forma a que o material esteja seco à saída do túnel.

Fonte da foto: infragasnova.com

Secadores por infravermelhos IR. Nestes secadores, é utilizada a potência de aquecimento da radiação infravermelha. A radiação electromagnética com um comprimento de onda de 0,76 µm - 1 mm é designada por infravermelhos. Dependendo do comprimento de onda da radiação, podem existir secadores IRS (radiação IR curta), secadores IRM (radiação média) e secadores IRL (radiação longa). Os secadores IR são frequentemente combinados com secadores por convecção.

fonte da foto: directindustry.com

Os secadores por infravermelhos são mais eficientes em termos energéticos do que os secadores por convecção.

Secadores UV ultravioleta. Nestes secadores, o material é curado por radiação UV. Utilizam-se vernizes e tintas especialmente formulados para este tipo de secagem (acrílicos, poliésteres, combinados) e a cura efectua-se muito rapidamente (5-15 segundos).

São utilizados dois tipos de fontes de radiação: lâmpadas de gálio (Ga) e lâmpadas de mercúrio (Hg). As lâmpadas de gálio têm um comprimento de onda superior a 420 nm e uma duração de vida de cerca de 2000 horas. São utilizadas para endurecer vernizes pigmentados e são frequentemente combinadas com lâmpadas de mercúrio. As lâmpadas de mercúrio têm um comprimento de onda de 200-380 nm e duram cerca de 3000 horas. São utilizadas para a cura de vernizes transparentes. As lâmpadas UV têm de ser verificadas regularmente porque a sua potência diminui com o tempo. O consumo de energia é significativamente inferior ao da secagem convectiva.

Fonte da foto: uptownfloors.com

Na cura por UV, o solvente deve ser removido até o produto ficar sob a lâmpada. Os vestígios de solvente remanescentes tornam a película opalescente. É por esta razão que existe um túnel de secagem convectiva ou por infravermelhos em frente às lâmpadas para ajudar a remover o solvente. O comprimento deste túnel depende da rapidez com que o solvente pode ser removido. Para secar produtos solúveis em água, o túnel é mais longo. O túnel só pode faltar para produtos ondulados com o corpo 100%.

Os produtos de cura dupla, ou seja, produtos que têm uma cura combinada de UV + química, podem ser utilizados para acabamentos pigmentados. Estes produtos são misturados com endurecedores e, à medida que passam pelas lâmpadas, a secagem tem lugar à superfície, mas não na profundidade do revestimento. O processo de endurecimento da película é continuado depois de os objectos saírem de debaixo das lâmpadas, graças ao catalisador adicionado. Isto é necessário porque, devido ao pigmento, a radiação UV não consegue penetrar na película para a endurecer instantaneamente. Então, porque não utilizar a cura normal sem o incómodo dos UV? A secagem instantânea da superfície ao passar pelas lâmpadas significa que a película já não retém o pó atmosférico quando colocada no rodo para secagem total, aumentando assim a qualidade da película (especialmente as películas brilhantes).

Fonte da foto: mpsmachine.co.uk

O tempo de secagem é um elemento muito importante na tecnologia de trabalho, bem como na economia do processo de produção, especialmente quando estão envolvidos grandes volumes de produtos idênticos. Um secador reduz consideravelmente o tempo de secagem, aumentando a produtividade. Mas se a sua área de atividade envolve produtos artísticos, únicos, de trabalho intensivo e que acrescentam valor, um secador de alto desempenho não é o melhor investimento.

Adicionar comentário