Parfois, dans l'usine, une fois le processus de finition terminé et le film séché, vous remarquerez que si l'on frappe la surface ou si l'on y laisse tomber quelque chose, une marque blanche apparaît. Elle ressemble à du verre brisé. On peut penser que c'est le vernis qui est en cause, parce qu'il est trop dur ou trop cassant. L'apparition de la marque blanche indique en fait un manque d'adhérence au support non boisé. À cet endroit, le vernis s'est facilement détaché sous l'effet d'un choc mécanique et de l'air s'est glissé entre le vernis et le bois. Le film de vernis reste pratiquement en suspension dans l'air et se fissure. Le manque d'adhérence peut également se produire entre les couches du matériau appliqué. Dans ce cas, il se manifeste également par l'apparition d'une marque blanche suite à un choc mécanique.

Comment tester une mauvaise adhérence sans machine spéciale

La plus simple est test de pièces. Il s'agit de faire glisser la tranche d'une pièce de monnaie sur la surface vernie. Si une traînée blanche assez large apparaît, cela signifie qu'il n'y a pas d'adhérence, que les couches se sont séparées et que l'air a pénétré.

Une autre façon de vérifier l'adhérence est test de grille. Dans un endroit moins visible, utilisez un cutter pour réaliser une grille à la manière du jeu "x et o". Les carrés obtenus doivent mesurer de 1 à 3 cm de côté. Collez un morceau de ruban adhésif sur la grille et déchirez-le. S'il reste plus de 6 carrés de vernis sur le ruban adhésif, c'est que le vernis n'adhère pas.

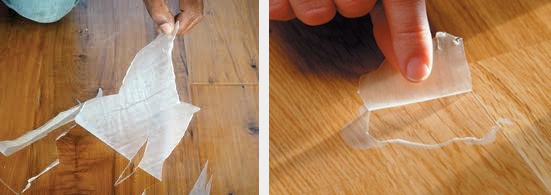

La rupture du film se produit avec les vernis à base de solvant. Les vernis à base d'eau présentent un phénomène différent. Le film formé après le séchage est le résultat d'une polymérisation tridimensionnelle qui fait que les molécules sont étroitement liées entre elles. Si le film n'adhère pas au support ou à la sous-couche, il se détache. Une trace blanche apparaît encore, mais elle ne se rompt pas et peut être décollée comme une peau.

Quelles en sont les causes et que faut-il faire pour avoir une bonne prise ?

La principale cause de ce défaut est un ponçage inadéquat ou l'absence de ponçage. Qu'il s'agisse du ponçage du support en bois ou du ponçage entre les couches, le processus est tout aussi important.

Dans le cas d'un ponçage du support en bois, la qualité de l'eau et de l'eau de mer doit être maintenue. matériaux abrasifs et il est très important de les remplacer lorsqu'ils sont endommagés. Fondamentalement, l'adhérence est le résultat d'une pénétration optimale de l'apprêt dans le bois et d'une bonne prise de celui-ci. Plus le bois est poncé, plus il est rugueux afin de créer la rugosité nécessaire à une bonne adhérence. Cette rugosité optimale doit être trouvée. Si elle est trop élevée, il sera très difficile de poncer l'apprêt et la qualité de la finition s'en ressentira, et si elle est trop faible, l'adhérence sera médiocre.

En général, le ponçage blanc final se fait au grain 180-220 pour les meubles et au grain 120-150 pour les fenêtres. Les abrasifs doivent être remplacés lorsqu'ils sont chargés de poussière de bois ou après la période d'utilisation recommandée par le fabricant. Le ruban abrasif très utilisé est chargé de poussière de bois et le matériau abrasif est haché. Le résultat est une bande à grains plus fins qui ne ponce plus le bois mais le lisse. À certains endroits, il peut y avoir des zones très lisses et brillantes, appelées miroirs, où l'adhérence est très faible.

Une viscosité trop élevée lors de l'application est une autre cause de mauvaise adhérence. Parce qu'il est très visqueux, le primaire ne peut pas pénétrer dans le bois pour durcir. Dans ce cas, la dilution doit être effectuée conformément aux fiches techniques et aux technologies d'application, et la viscosité doit être contrôlée à l'aide de coupes de viscosité.

Adhésion entre les couches

Il en va de même pour le ponçage entre les couches : il faut créer de la rugosité pour que la couche suivante puisse adhérer. Il y a des exceptions. C'est le cas du vernis nitrocellulosique, qui n'a pas besoin d'être poncé pour que la couche suivante adhère. Le diluant de la couche de finition assouplit la sous-couche et la zone de contact s'estompe.

Ce n'est pas le cas des vernis à polymérisation (séchage) comme le polyuréthane. Pour que la couche suivante adhère, il faut l'appliquer immédiatement après avoir poncé entre les couches. Les couches de vernis polyuréthane sont plus longues à sécher en profondeur, mais sèchent superficiellement en 2 à 3 heures. Si la couche de finition est poncée, la partie la plus tendre est atteinte et l'adhérence est bien meilleure. Si l'on attend plus de 3 heures après le ponçage, la couche de finition sèche à nouveau superficiellement et l'adhérence diminue. Pendant la période de séchage de la surface, la couche suivante peut être appliquée sans ponçage, selon la méthode dite "mouillé sur mouillé". Il suffit de 15 à 20 minutes pour qu'une partie du diluant s'évapore.

Le vernis hydrodiluable doit également être poncé car son durcissement se fait également par polymérisation. Lorsque l'eau s'évapore, les molécules se rassemblent et réagissent entre elles pour former le film de vernis. C'est pourquoi on ne peut pas attaquer le film de vernis avec son propre solvant (l'eau), comme c'est le cas pour le vernis nitrocellulosique.

Comme pour les autres défauts de finition il est important d'en identifier les causes et de les éviter.

J'espère que ces informations vous seront utiles. Comme toujours, les ajouts sont les bienvenus. Et si vous avez des questions ou des interrogations, n'hésitez pas à les laisser ci-dessous dans l'espace prévu à cet effet. Je ne manquerai pas de vous répondre.

Ajouter un commentaire