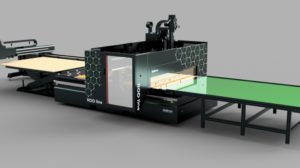

La tecnologia di finitura dei pannelli MDF mediante zoccolatura è migliorata costantemente e la qualità è aumentata continuamente. All'inizio si potevano impiallacciare solo pannelli piatti, le lamine erano rigide e spesse e la qualità del pannello era scarsa. Oggi, le presse a membrana consentono di rivestire vari pannelli profilati, le lamine sono più flessibili, più sottili e coprono perfettamente i tagli, mentre l'incollaggio avviene con adesivi attivati dall'alta temperatura della pressa. Le moderne soluzioni consentono anche di ottenere superfici lucide che in passato erano impossibili. WoodMatic offre ai mobilifici presse piegatrici industriali con due tavoli di lavoro per un'elevata produttività. La piegatrice TM 2680F è stato progettato per l'applicazione di pellicole in PVC, PET, TRF o ABS su pannelli MDF piani o fresati, ed è molto adatto anche per le superfici lucide.

Caratteristiche di TM 2680F WoodMatic TM 2680F WoodMatic

La TM 2680F è una pressa a membrana che funziona secondo il principio della pressione positiva - pressione negativa, molto adatta per la finitura di superfici 3D. Il foglio da applicare viene riscaldato per mezzo di due piastre, superiore e inferiore, riscaldate sia da olio termico che da resistenze elettriche incorporate al loro interno. Grazie a questo sistema, il fenomeno dell'opacizzazione delle pellicole lucide viene totalmente eliminato, ottenendo superfici lucide di altissima qualità.

Le caratteristiche principali della pressa sono:

- Ciclo completo di 2-5 minuti, a seconda del materiale applicato

- Tempo di pressatura max.3min/ciclo di pressatura

- Pompe per vuoto made in Germany, Becker & Leypold

- Possibilità di pressare spessori diversi nello stesso ciclo di pressatura (da 16 mm a 50-60 mm)

- Magazzino fogli a 14 posizioni e riavvolgitore automatico di taglio per ogni tavolo di lavoro.

Le dimensioni della pressa sono 9600 x 2150 x 2150 mm e ogni tavola è 2600 x 1300 x 60 mm. Il peso totale della pressa è di 14 tonnellate. Le membrane di cui la pressa è dotata di serie sono in silicone e hanno uno spessore di 3 mm. I pistoni della macchina sono rivestiti da uno spesso strato di cromo duro temprato e rifinito che garantisce un'ottima resistenza all'usura. L'impianto idraulico è stato dimensionato e testato a una pressione molto più alta di quella di esercizio ed è realizzato con componenti e pompe per il vuoto della tedesca Becker & Leypold. Il vuoto è generato da una pompa ad alta capacità che funziona in modo sincronizzato con il sistema idraulico, a seconda delle fasi di lavoro. La forza idraulica e la pressione del diaframma sono controllate elettronicamente da un PLC, in modo che il diaframma abbia la massima efficienza.

La pressa è dotata di un magazzino per rotoli di pellicola su ogni piano di lavoro, con uno svolgitore automatico a 14 posizioni. Le dimensioni del magazzino sono 1800 x 730 x 1180 mm e il peso è di 250 kg. La lunghezza del rotolo è di 1300 mm. Il dispositivo di taglio con lama e controlama è in acciaio temprato per evitare strappi durante il taglio. Il taglio è azionato pneumaticamente.

Il pannello di controllo ha un touch screen ed è assistito da un PLC. Controlla tutte le funzioni della pressa, comprese quelle di sicurezza.

Vantaggi della finitura dei pannelli con la pressa TM 2680F

Le linee di produzione che includono la pressa TM 2680F hanno un'elevata produttività, sono versatili e il prodotto finale è di qualità. La pressa consente la piegatura simultanea di pannelli di diverso spessore e la fresatura con fogli di diversi colori, spessori e qualità nello stesso ciclo di lavoro. I parametri di lavoro della pressa possono essere scelti in base alla qualità del foglio. È possibile rivestire pannelli di spessore compreso tra 16 e 60 mm. Un ciclo di lavoro completo non richiede più di 5 minuti, mentre il tempo effettivo di pressatura è di 2-3 minuti. La pressa applica una pressione costante su tutta la superficie da rifinire, compresi i bordi e le aree fresate, ottenendo pannelli di altissima qualità.

In sintesi, i principali vantaggi dell'utilizzo della piegatrice TM 2680F sono i seguenti:

- Tempo di lavoro ridotto - un ciclo completo in 5 minuti

- Elevata flessibilità, con l'utilizzo di pannelli di diversi spessori e modelli, nonché di fogli di diversi colori e spessori in un unico ciclo di lavoro

- Pressatura costante e di alta qualità

- Elevata produttività grazie ai cicli brevi e alla buona produttività.

Un ciclo completo di piegatura prevede 4 fasi

Preparazione del pannello. La finitura dei mobili tramite piegatura non significa solo presse e pellicole diverse. Prima di passare alla pressatura, i pannelli vengono tagliati e lavorati secondo la forma e il modello desiderati. La finitura avviene tramite fresatura, Il CNC l'apparecchiatura più adatta per la produzione in serie.

Allora è applicare l'adesivo che contribuirà a una tenuta salda e forte del film di rivestimento. L'adesivo liquido viene applicato a spruzzo, garantendo una distribuzione uniforme. L'adesivo è un adesivo poliuretanico attivato dalla temperatura e fornito dai piani riscaldati della pressa. Dopo l'asciugatura dell'adesivo, prima di essere posizionati sui tavoli della pressa, i pannelli vengono levigati con carta vetrata fine per rimuovere le fibre sollevate e indurite e le bolle d'aria incorporate nello spray. La fresatura dell'MDF produce una superficie ruvida e ricca di fibre che si carica di adesivo e si indurisce, come il legno. Se non viene rimossa con una levigatura fine, le irregolarità saranno visibili sotto la pellicola, rovinando l'aspetto finale del pannello. I pannelli levigati e smerigliati vengono posati su sagome mobili su tavoli da stampa. Prima di posare la pellicola fornita dal magazzino pellicole alla fine di ogni tavolo, i pannelli vengono nuovamente puliti con l'aspirapolvere su tutta la superficie e nelle aree fresate, rimuovendo le ultime tracce di polvere.

La pellicola viene quindi stesa e il tavolo può essere vai alla stampa. I pannelli avvolti vanno poi in fase di finitura dove la pellicola in eccesso intorno ai bordi viene rimossa con un coltello speciale.

Queste presse possono essere viste all'opera. Programmando una visita a Comănești, dove ha sede WoodMatic, è possibile vederle nel processo produttivo, integrate nella linea di produzione del mobilificio del gruppo. Gli appuntamenti possono essere fissati in pagina di contatto del sito web o su Facebook. Se siete interessati, non perdete l'occasione di vedere la macchina in piena produzione.

Aggiungi commento