Czasami w fabryce, po zakończeniu procesu wykańczania i wyschnięciu folii, można zauważyć, że jeśli powierzchnia zostanie uderzona lub coś zostanie na nią upuszczone, pojawi się biały ślad. Wygląda to jak potłuczone szkło. Można pomyśleć, że to wina lakieru, który jest zbyt twardy lub zbyt kruchy. Pojawienie się białego śladu w rzeczywistości wskazuje na brak przyczepności do niedrewnianego podłoża. W tym miejscu lakier został łatwo poluzowany z powodu wstrząsów mechanicznych, a powietrze dostało się między lakier a drewno. Warstwa lakieru praktycznie pozostaje zawieszona w powietrzu i pęka. Brak przyczepności może również wystąpić między warstwami nałożonego materiału. W tym przypadku również objawia się to pojawieniem się białego śladu po wstrząsie mechanicznym.

Jak sprawdzić słabą przyczepność bez specjalnych urządzeń

Najprostszym z nich jest test monety. Zasadniczo przeciąga się krawędź monety po lakierowanej powierzchni. Jeśli pojawi się dość szeroka, biała smuga, oznacza to, że nie ma przyczepności, warstwy oddzieliły się i powietrze przedostało się do środka.

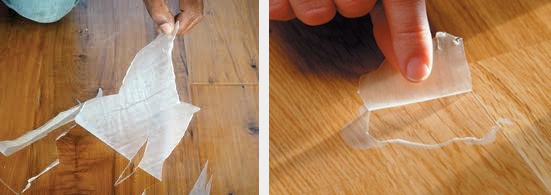

Innym sposobem sprawdzenia przyczepności jest test siatki. W mniej widocznym miejscu użyj noża, aby utworzyć siatkę podobną do gry "x i o". Powstałe kwadraty powinny mieć wielkość 1-3 cm. Przyklej kawałek taśmy nad siatką i oderwij ją. Jeśli na taśmie pozostanie więcej niż 6 kwadratów lakieru, oznacza to, że lakier nie ma przyczepności.

Załamanie powłoki występuje w przypadku lakierów na bazie rozpuszczalników. W przypadku lakierów na bazie wody występuje inne zjawisko. Powłoka powstająca po wyschnięciu jest wynikiem trójwymiarowej polimeryzacji, która powoduje, że cząsteczki są ściśle ze sobą związane. Jeśli powłoka nie przylega do podłoża lub podkładu, zostaje zerwana. Biała smuga nadal się pojawia, ale nie pęka, lecz można ją zedrzeć jak skórę.

Co ją powoduje i co należy zrobić, aby ją dobrze opanować?

Główną przyczyną tej wady jest niewłaściwe szlifowanie lub jego brak. Niezależnie od tego, czy chodzi o szlifowanie drewnianego podkładu, czy szlifowanie między warstwami, proces ten jest równie ważny.

W przypadku szlifowania drewnianego wspornika, jakość materiały ścierne a ich wymiana w przypadku uszkodzenia jest bardzo ważna. Zasadniczo przyczepność jest wynikiem jak najlepszego wniknięcia podkładu w drewno i jego przyczepności. Im lepiej oszlifowane drewno, tym bardziej szorstkie, aby uzyskać niezbędną chropowatość dla dobrej przyczepności. Należy znaleźć optymalną chropowatość. Jeśli jest zbyt wysoka, bardzo utrudni szlifowanie podkładu i obniży jakość wykończenia, a zbyt niska chropowatość spowoduje słabą przyczepność.

Ogólnie rzecz biorąc, końcowe szlifowanie na biało to ziarnistość 180-220 dla mebli i 120-150 dla okien. Materiały ścierne należy wymieniać, gdy są obciążone pyłem drzewnym lub po okresie użytkowania zalecanym przez producenta. Mocno zużyta taśma ścierna jest obciążona pyłem drzewnym, a materiał ścierny jest rozdrabniany. Rezultatem jest drobnoziarnista taśma, która już nie szlifuje drewna, ale je wygładza. W niektórych miejscach mogą występować bardzo gładkie i błyszczące obszary, zwane lustrami, gdzie przyczepność jest bardzo niska.

Zbyt wysoka lepkość podczas aplikacji jest kolejną przyczyną słabej przyczepności. Ponieważ podkład jest bardzo lepki, nie może wniknąć w drewno w celu związania. W takim przypadku należy rozcieńczać zgodnie z kartami technicznymi i technologiami aplikacji, a lepkość należy kontrolować za pomocą kubków lepkościowych.

Przyczepność między warstwami

To samo dotyczy szlifowania między warstwami - trzeba stworzyć chropowatość, aby następna warstwa mogła się chwycić. Są jednak wyjątki. Tak jest w przypadku lakieru nitrocelulozowego, który nie wymaga szlifowania, aby następna warstwa mogła przylegać. Rozcieńczalnik w warstwie nawierzchniowej zmiękcza warstwę podkładową, a obszar styku miesza się.

Nie dotyczy to lakierów utwardzanych polimeryzacyjnie (schnących), takich jak poliuretan. Aby następna warstwa przylegała, należy ją nałożyć natychmiast po przeszlifowaniu między warstwami. Lakiery poliuretanowe schną dłużej, ale powierzchownie w ciągu 2-3 godzin. Jeśli wierzchnia warstwa zostanie zeszlifowana, osiągnięta zostanie bardziej miękka część, a przyczepność będzie znacznie lepsza. W przypadku pozostawienia na dłużej niż 3 godziny po szlifowaniu, warstwa nawierzchniowa ponownie wysycha powierzchniowo, a przyczepność spada. W czasie do wyschnięcia powierzchni, kolejna warstwa może być nakładana bez szlifowania, tak zwaną metodą "mokro na mokro". Wystarczy 15-20 minut, aby część rozcieńczalnika odparowała.

Lakier wodorozcieńczalny również wymaga szlifowania, ponieważ jego utwardzanie również odbywa się poprzez polimeryzację. Gdy woda odparowuje, cząsteczki łączą się i reagują ze sobą, tworząc warstwę lakieru. Dlatego nie można zaatakować powłoki lakieru jego własnym rozpuszczalnikiem (wodą), jak w przypadku lakieru nitrocelulozowego.

Podobnie jak w przypadku innych wady wykończeniowe Ważne jest, aby zidentyfikować ich przyczyny i unikać ich.

Mam nadzieję, że powyższe informacje okażą się przydatne. Jak zawsze, dodatkowe informacje są mile widziane. A jeśli masz jakieś pytania lub wątpliwości, zostaw je poniżej w odpowiednim miejscu. Z pewnością odpowiem.

Dodaj komentarz