Ces derniers temps, j'ai utilisé l'expression "jointure des doigts" pour parler de la façon dont une pièce de bois peut être "allongée". C'est une méthode très utilisée et je pense qu'il faut en parler davantage. Pour ce qui est des autres articulations, telles que le queue d'hirondelle est beaucoup plus discutée, peut-être aussi parce qu'elle est plus spectaculaire et largement utilisée par ceux qui considèrent le travail du bois comme un art. Mais l'aboutage, bien qu'il soit utilisé pour d'importants produits semi-finis tels que le bois d'œuvre, n'est pas un art. panneaux massifs et faisceaux lamellairesoù les exigences en matière d'endurance sont très élevées, ne fait pas l'objet d'une promotion aussi large. Mais son heure est venue.

Les joints de bois se divisent en deux grandes catégories : les joints démontables et les joints non démontables. Je ne pense pas qu'il soit nécessaire de préciser la signification de chacune d'entre elles, les noms sont explicites. Chaque catégorie comporte une variété de façons de réaliser le joint. Le joint en denture appartient à la catégorie des joints non démontables et est considéré comme le joint le plus stable en longueur. Il ne s'agit pas seulement de l'appariement de deux pièces de bois usinées, mais aussi de la colle, dont les qualités influencent les performances de l'assemblage. Une pièce de bois aboutée est plus solide qu'une pièce de même taille mais d'un seul tenant, car les tensions dans le bois sont éliminées. Par conséquent, le bois ne se tord plus et le risque de fissuration est éliminé car les zones faibles et défectueuses ont été supprimées.

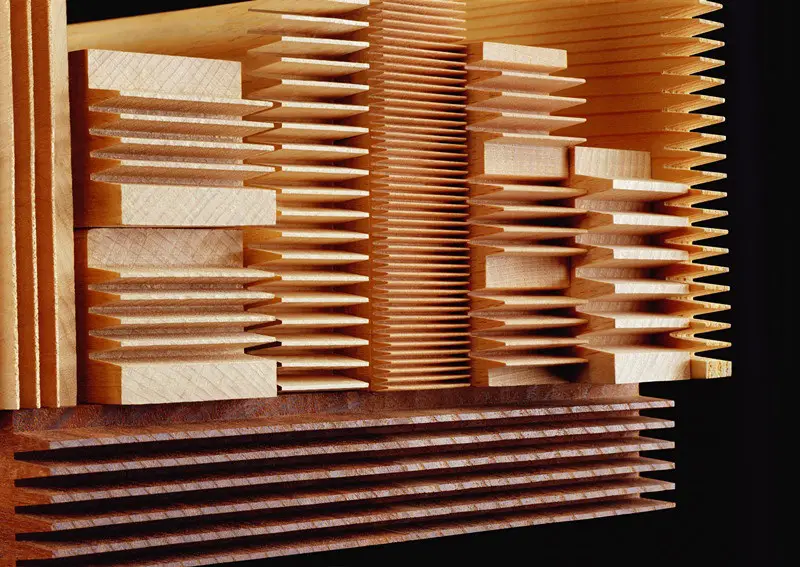

Je vous ai dit qu'il s'agissait de l'assemblage le plus stable et le plus solide dans le sens de la longueur. Mais pourquoi est-il plus solide qu'un joint réalisé sur des extrémités plates ? Parce que, avec l'introduction des dents de jonction, la méthode d'assemblage est totalement différente de l'assemblage bout à bout :

- la surface de contact devient beaucoup plus grande,

- Le collage ne se fait pas à l'extrémité de la fibre, mais parallèlement à celle-ci.

Les pièces de bois à assembler sont usinées aux extrémités pour créer un profil en zigzag qui fait penser à des dents (ou à des doigts, en anglais finger joint). articulation du doigt- joint de doigt). Les dents des deux extrémités doivent correspondre parfaitement pour obtenir un collage de qualité. Si l'un des côtés a des dents plus longues, la colle ne pourra pas tenir parce qu'elles forceront le renfoncement. Il en résultera une liaison faible qui risque d'échouer. Si les dents sont plus courtes, il peut y avoir des trous dans la ligne de colle ou une accumulation plus importante de colle d'aspect inesthétique.

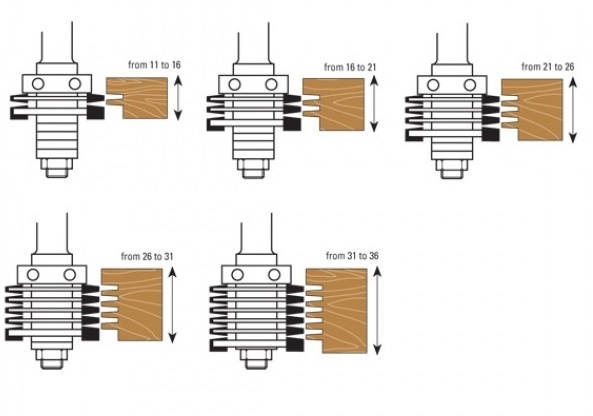

La géométrie du joint est très importante et c'est pourquoi elle est maintenant réalisée avec des outils de haute précision (fraises). Il est très difficile de le faire à la main, un écart d'un dixième de millimètre pouvant entraîner une défaillance du joint. Les dents peuvent être plus ou moins longues, plus ou moins épaisses, en fonction de la fraise utilisée. Il est bon de savoir qu'un joint avec des dents plus longues est plus solide qu'un joint avec des dents plus courtes, de même qu'un joint avec des dents plus nombreuses et plus fines est plus solide qu'un joint avec des dents moins nombreuses et plus épaisses.

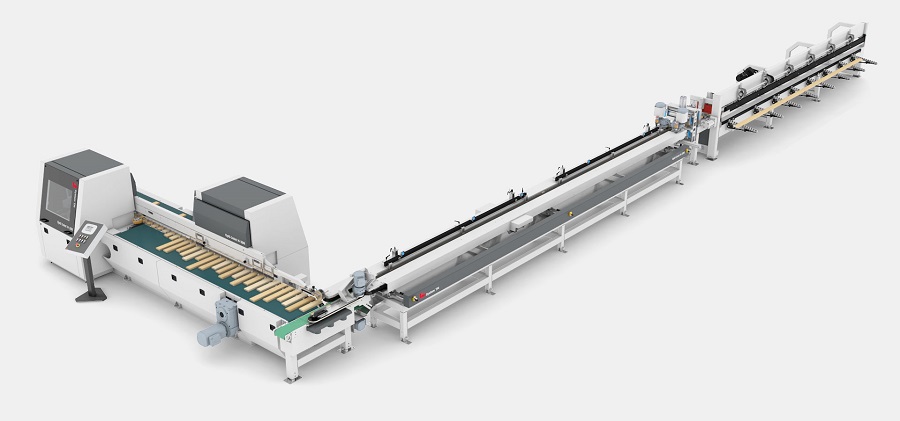

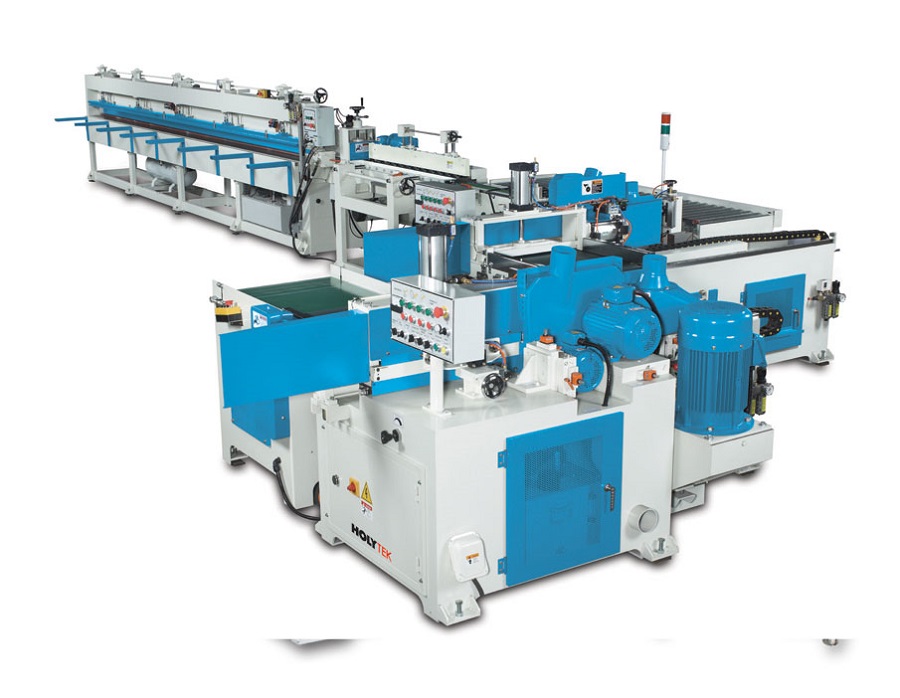

Dans les usines où l'on fabrique des panneaux en bois massif ou des poutres lamellées, l'assemblage de pièces de bois pour former de longs éléments fait partie du processus de production. C'est pourquoi il existe des lignes spéciales, parfois automatisées, qui se chargent de cette tâche. Les étapes d'un tel processus sont les suivantes :

- choix et préparation du matériel

- formation des dents

- application de l'adhésif

- aligner et presser les extrémités des éléments

- durcissement de l'adhésif

Sélection et préparation des matériaux consiste à éliminer les défauts du bois et à redresser les extrémités en vue du fraisage. Avant cette étape, le bois est séché jusqu'à ce qu'il atteigne un taux d'humidité d'équilibre de 10-14% en fonction des besoins, après quoi il est coupé aux dimensions requises.

Formation des dents est, comme je vous l'ai déjà dit, l'étape la plus importante. Un mauvais choix de profilé compromet l'adhérence et la résistance du panneau ou de la poutre. La longueur des dents est différente selon les exigences du produit fini, celles des poutres étant beaucoup plus longues que celles des panneaux. Les dents sont fabriquées avec machines à fraiser haute performance avec une très grande précision.

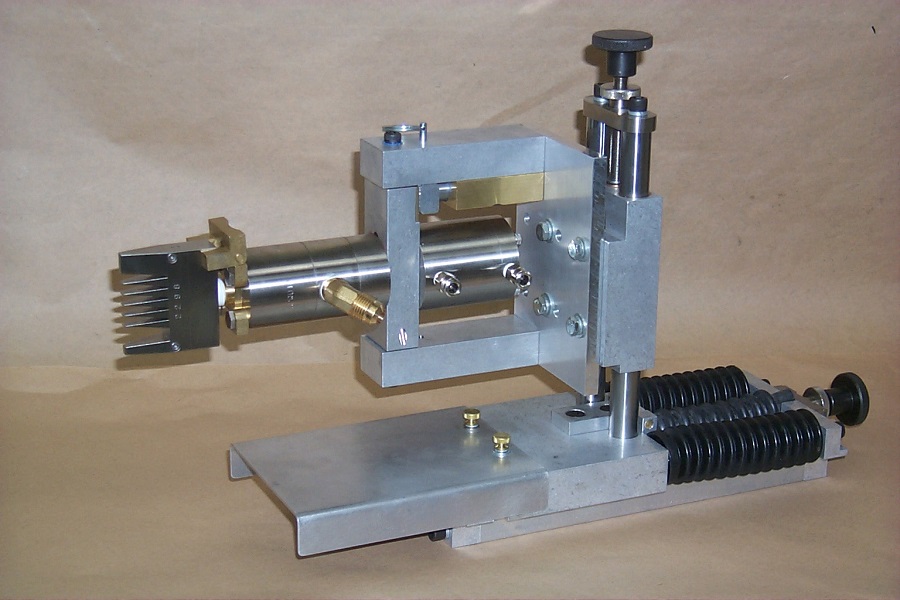

Application de l'adhésif peut être réalisée à l'aide de différents dispositifs. On peut par exemple utiliser un applicateur qui reproduit le profil des têtes. L'adhésif y est placé et passe ensuite sur les têtes profilées, transférant ainsi l'adhésif sur les dents. Des dispositifs à buse semblables à des pistolets de pulvérisation sont également utilisés. Lorsque l'extrémité moulée passe à travers la buse, une quantité d'adhésif est libérée et déposée sur les dents. Quelle que soit la méthode utilisée, la quantité doit être soigneusement contrôlée. Une quantité insuffisante entraînera un décollement de l'adhésif. La quantité de colle doit être légèrement supérieure à celle qui recouvre les 2 extrémités afin que, lorsqu'elles sont assemblées et pressées pour s'emboîter parfaitement, l'excédent de colle s'enlève. De cette façon, vous êtes sûr que la ligne de colle est continue.

Les adhésifs utilisés dans l'industrie sont généralement de type mélamine-urée farmaldéhydique ou résorcine. Elles doivent assurer une liaison sûre et résistante à l'humidité. Ces adhésifs sont polymérisés à chaud. Le PVA (acétate de polyvinyle), un adhésif durcissant à froid, peut également être utilisé. Le PVA est largement utilisé dans les petites usines ou les ateliers.

Pour réaliser le joint, les extrémités recouvertes de colle doivent être alignées et pressées. L'opération est très importante car si les pièces de bois ne sont pas correctement alignées, il peut en résulter des éléments tordus. De même, si la pression exercée sur les pièces pour les assembler n'est pas assez forte, des espaces vides peuvent subsister à l'intérieur de la ligne de colle, ce qui en affaiblit la résistance. Pour éliminer ces problèmes machines spéciales.

L'étape finale est durcissement de l'adhésifIl peut être chaud ou froid, selon sa nature.

Il est également possible de réaliser des assemblages à entures multiples entre des pièces de bois d'essences différentes. Le passage d'une couleur à l'autre est très intéressant. Ils sont également utilisés pour d'autres objets en bois, en plus des lambris (chaises, tables, meubles, portes, fenêtres). À titre de curiosité, il a été utilisé dans le passé pour assembler les pièces en bois des premières voitures. Aujourd'hui, on trouve encore des éléments en bois assemblés par entures multiples dans les voitures de luxe.

La ligne de colle est très discrète et transparente ou légèrement brunâtre. Il n'y a pas de problèmes d'incompatibilité dans la finition, car les panneaux ou les poutres peuvent être colorés et vernis ou traités à l'huile. Les matériaux de finition doivent être choisis en fonction du lieu d'utilisation des produits assemblés, à l'intérieur ou à l'extérieur.

Ajouter un commentaire