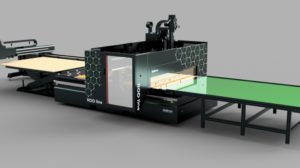

La technologie de finition des panneaux MDF par plinthes s'est constamment améliorée et la qualité n'a cessé de croître. Au début, seuls les panneaux plats pouvaient être revêtus, les feuilles étaient rigides et épaisses, et la qualité du panneau était médiocre. Aujourd'hui, les presses à membrane permettent d'enduire divers panneaux profilés, les feuilles sont plus souples, plus fines et couvrent parfaitement les découpes, et le collage se fait à l'aide d'adhésifs activés par la température élevée de la presse. Les solutions modernes permettent également d'obtenir des surfaces très brillantes, ce qui était impossible dans le passé. WoodMatic propose aux usines de meubles des presses plieuses industrielles avec deux tables de travail pour une productivité élevée. La machine à plier TM 2680F est conçu pour l'application de films PVC, PET, TRF ou ABS sur des panneaux MDF plats ou fraisés et convient également très bien aux surfaces très brillantes.

Caractéristiques du WoodMatic TM 2680F WoodMatic TM 2680F

La TM 2680F est une presse à membrane fonctionnant selon le principe de la pression positive - pression négative, très adaptée à la finition des surfaces en 3D. Le film à appliquer est chauffé au moyen de deux plateaux, supérieur et inférieur, chauffés à la fois par de l'huile thermique et par des résistances électriques incorporées à l'intérieur de ceux-ci. Grâce à ce système, le phénomène de matage des feuilles très brillantes est totalement éliminé, ce qui permet d'obtenir des surfaces très brillantes.

Les principales caractéristiques de la presse sont les suivantes

- Cycle complet de 2 à 5 minutes, en fonction du matériau appliqué

- Temps de pression max.3min/cycle de pression

- Pompes à vide fabriquées en Allemagne, Becker & Leypold

- Possibilité de presser différentes épaisseurs dans le même cycle de pressage (de 16 mm à 50-60 mm)

- Magasin de feuilles à 14 positions et enrouleur à coupe automatique pour chaque table de travail.

Les dimensions de la presse sont de 9600 x 2150 x 2150 mm et chaque table mesure 2600 x 1300 x 60 mm. Le poids total de la presse est de 14 tonnes. Les membranes dont la presse est équipée en standard sont en silicone et ont une épaisseur de 3 mm. Les pistons de la machine sont recouverts d'une épaisse couche de chrome dur trempé et fini qui assure une très bonne résistance à l'usure. Le système hydraulique a été dimensionné et vérifié à une pression beaucoup plus élevée que la pression de travail et est réalisé avec des composants et des pompes à vide allemands Becker & Leypold. Le vide est généré par une pompe de grande capacité qui fonctionne de manière synchronisée avec le système hydraulique, en fonction des étapes de travail. La force hydraulique, la pression hydraulique et la pression du diaphragme sont contrôlées électroniquement par un PLC afin que le diaphragme ait une efficacité maximale.

La presse est équipée à chaque table de travail d'un magasin de bobines de feuilles, avec un dérouleur automatique à 14 positions. Les dimensions du magasin sont de 1800 x 730 x 1180 mm et il pèse 250 kg. La longueur des rouleaux est de 1300 mm. Le dispositif de coupe avec lame et contre-lame est en acier trempé pour éviter l'arrachement pendant la coupe. La coupe est actionnée pneumatiquement.

Le panneau de commande est doté d'un écran tactile et est assisté par un automate programmable. Il contrôle toutes les fonctions de la presse, y compris les fonctions de sécurité.

Avantages de la finition des panneaux avec la presse TM 2680F

Les lignes de fabrication qui comprennent la presse TM 2680F ont une productivité élevée, sont polyvalentes et le produit final est de qualité. La presse permet de plier simultanément des panneaux d'épaisseurs différentes et de fraiser des films de couleurs, d'épaisseurs et de qualités différentes au cours du même cycle de travail. Les paramètres de travail de la presse peuvent être choisis en fonction de la qualité du film. Des panneaux d'une épaisseur comprise entre 16 et 60 mm peuvent être revêtus. Un cycle de travail complet ne prend pas plus de 5 minutes, le temps de pressage réel étant de 2 à 3 minutes. La presse applique une pression constante sur toute la surface à traiter, y compris les bords et les zones fraisées, ce qui permet d'obtenir des panneaux de très haute qualité.

En résumé, les principaux avantages de la presse plieuse TM 2680F sont les suivants :

- Temps de travail réduit - un cycle complet en 5 minutes

- Grande flexibilité, utilisation de panneaux d'épaisseurs et de motifs différents, ainsi que de feuilles de couleurs et d'épaisseurs différentes au cours d'un même cycle de travail.

- Un pressage cohérent et de haute qualité

- Productivité élevée grâce à des cycles courts et à un bon débit.

Un cycle de pliage complet comprend 4 phases

Préparation du panel. La finition de vos meubles par pliage ne se limite pas à l'utilisation de différentes presses et feuilles. Avant le pressage, les panneaux sont découpés et usinés selon la forme et le motif souhaités. La finition se fait par fraisage, Le CNC l'équipement le plus approprié pour la production en série.

Il s'agit alors appliquer l'adhésif ce qui contribuera à une tenue ferme et solide du film de revêtement. L'adhésif liquide est appliqué par pulvérisation, ce qui assure une répartition uniforme. La colle est une colle polyuréthane activée par la température des plateaux chauffants de la presse. Après séchage de la colle, avant d'être placés sur les tables de la presse, les panneaux sont poncés avec du papier de verre fin pour éliminer les fibres surélevées et durcies ainsi que les bulles d'air incrustées dans le spray. Le fraisage du MDF produit une surface rugueuse et riche en fibres qui se charge de colle et durcit, comme le bois. Si elle n'est pas éliminée par un ponçage fin, toutes les irrégularités seront visibles sous le film, ce qui gâchera l'aspect final du panneau. Les panneaux poncés et désencollés sont posés sur des gabarits mobiles sur des tables de presse. Avant de poser le film fourni par le magasin de films à l'extrémité de chaque table, les panneaux sont à nouveau nettoyés à l'aspirateur sur toute la surface et dans les zones fraisées, afin d'éliminer les dernières traces de poussière.

Le film est ensuite posé et la table peut être utilisée. aller à la presse. Les panneaux enveloppés sont ensuite placés dans phase de finition L'excédent de papier d'aluminium sur les bords est enlevé à l'aide d'un couteau spécial.

Il est possible de voir ces presses à l'œuvre. En programmant une visite à Comănești, où WoodMatic est basé, vous pouvez les voir dans le processus de production, intégrées dans la chaîne de fabrication de l'usine de meubles appartenant au groupe. Les rendez-vous peuvent être pris à page de contact du site web ou sur Facebook. Si vous êtes intéressé, ne manquez pas l'occasion de voir la machine en pleine production.

Ajouter un commentaire