De ce nu iese finisajul cu toate că folosesc produse bune de finisare? Pentru că sunt mai multe aspecte care trebuie avute în vedere pentru a obține un finisaj de calitate. De exemplu, condițiile din mediul de lucru sunt foarte importante. Nu este suficient doar să se folosească materiale foarte bune și să se respecte tehnologiile de aplicare. Trebuie să avem și condițiile de lucru necesare pentru a obține finisaje de calitate.

Praful, dușmanul finisajului lucios

Finisarea trebuie făcută în spații special amenajate, departe de surse de praf. Praful din zonele de producție și de șlefuire este dușmanul finisajului.

Conform tehnologiilor de lucru, după aplicare, materialele peliculogene au nevoie de timp de uscare până să devină peliculă. Acest timp de uscare are mai multe etape: uscarea la praf, uscarea la amprentă, uscarea la șlefuire, uscarea pentru ambalare.

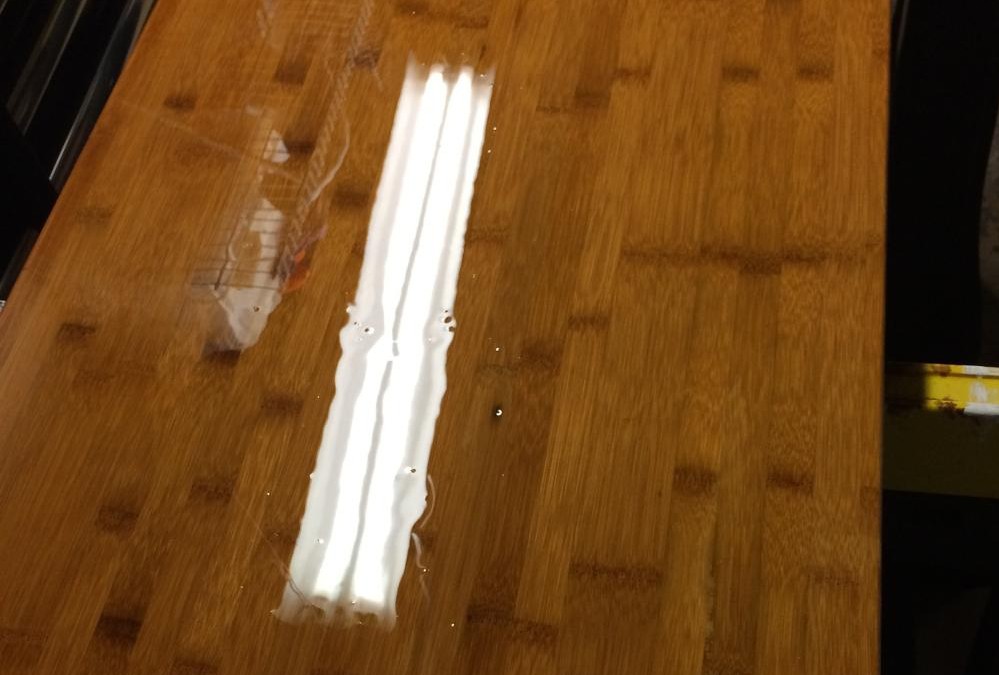

Timpul de uscare la praf este timpul în care pelicula se usucă superficial. Dacă este praf în zonă, în acest interval de timp, praful se va depune și va fi înglobat în peliculă. Cu cât gradul de luciu al lacului este mai mare cu atât impuritățile din peliculă sunt mai vizibile. Praful înglobat în stratul de lac final face ca tușeul peliculei să se schimbe și să devină rugos.

Influența temperaturii asupra calității peliculei

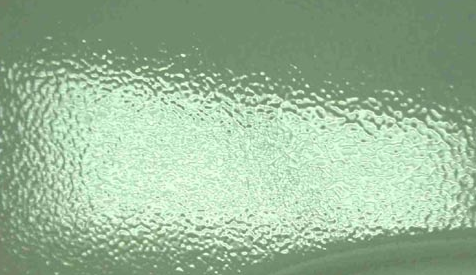

Temperatura este un alt factor de care trebuie ținut cont pentru un finisaj de calitate. În fișele tehnice ale produselor se recomandă ca temperatura în zona de finisare să fie de 18-20°C. Mici variații de la aceste temperaturi sunt acceptate, dar este foarte greu de obținut un finisaj perfect dacă, de exemplu, se lucrează la 8-10°C iarna sau la 38-40°C vara. Dacă temperatura este foarte scăzută, vâscozitatea lacului va crește. La aplicare, lacul va fi diluat cu un procent mai mare de solvent. Când se va usca, materialul rămas pe placă va fi mai puțin, deci, în final va rezulta o peliculă mai subțire. Temperatura scăzută duce și la scăderea aderenței la suport. Dacă temperatura este ridicată, diluantul se va evapora foarte repede, pelicula va fi rugoasă, cu bule de aer incluse sau va prezenta aspect de skórka pomarańczowa.

Este bine ca, în timpul lucrului, temperatura ambiantă, a materialelor de finisare și a suportului lemnos să aibă aceleași valori sau să fie într-un interval strâns.

Ventilația în spațiul de lucru

Alți factori care influențează calitatea finisării sunt ventilația din zona de finisare și exhaustarea. Ventilația este foarte importantă mai ales în cazul folosirii produselor pe bază de apă. Lipsa ei duce la creșterea timpului de uscare și uneori la un aspect lăptos al peliculei din cauza imposibilității evaporării totale a apei. Exhaustarea face ca lucrul să se desfășoare într-un mediu curat și sigur, având cu siguranță ca efect îmbunătățirea calității finisajului.

Polișarea, necesară pentru a ajunge la un grad de luciu foarte înalt

Cel mai bine se vede influența mediului de lucru la finisajul lucios. Finisarea cu luciu înalt sau cu luciu oglindă, este cea realizată cu lac cu grad de luciu peste 95. De multe ori, pentru a ajunge la luciul dorit, este necesară lustruirea ulterioară (polerowanie) a peliculei de lac. Acest lucru se face cu ajutorul pastelor abrazive. Lustruirea îndepărtează praful sau alte impurități prinse în peliculă, micile denivelări, zgârieturi sau coaja de portocală. Astfel, reflecția luminii este perfectă, iar luciul de cea mai bună calitate. Prin lustruire se reușește uneori să se crească spectaculos gradul de luciu.

Legat de această operațiune, am aflat de la directorul tehnic al unei fabrici de instrumente muzicale că a reușit să ridice gradul de luciu al unei chitare. de la 65-68 la 95, doar prin lustruire.

Este foarte bine să folosiți produse de calitate, dar nu trebuie să așteptați ca acestea să facă minuni. Ele sunt numai o parte din procesul de finisare. Pentru un finisaj de calitate trebuie acordată atenție și mediului de lucru, instalațiilor și utilajelor folosite, dar și modului în care oamenii își fac treaba.

M-aș bucura dacă mi-ați spune ce probleme „inexplicabile” ați avut în timpul finisării. Poate, împreună, reușim să găsim explicațiile.

[...] Dobrze przeczytać o ... https://revistadinlemn.ro/2016/03/15/situatii-cand-lacul-chiar-nu-are-nicio-vina/ [...]

[...] na jakość wykończenia. Więcej informacji na temat wpływu czynników środowiskowych można znaleźć tutaj. Tym razem chciałbym zwrócić uwagę na pewne wady, które pojawiają się na długo przed [...]

Witam,

Lakierowałem parkiet w pokoju, wykonując wszystkie niezbędne kroki, operacja została zakończona nałożeniem lakieru w dwóch warstwach ze szlifowaniem pośrednim. Pierwsza warstwa została nałożona pędzlem, a druga pędzlem do lakieru. Niestety poziom połysku nie jest taki jak oczekiwałem i w niektórych miejscach wygląda jak skórka pomarańczy (tam gdzie trafalet nachodzi na siebie). Proszę o informację, jak mogę to poprawić i jak - i czym - mogę wypolerować powierzchnię, aby uzyskać bardziej zaakcentowany połysk.

Dziękuję,

Sandu

Witam,

Skórka pomarańczowa ma również wpływ na stopień połysku. Ten film jest spowodowany zbyt grubą warstwą lakieru. Myślę, że powinien być bardziej rozcieńczony. Tym bardziej, że jest ona bardziej widoczna tam, gdzie warstwy nałożyły się na siebie (jestem pewien, że lakier jest nieco pofalowany w miejscach, gdzie warstwy nie nałożyły się na siebie, ale nie jest to aż tak widoczne). Aby lakier był bardziej błyszczący, należy najpierw usunąć skórkę pomarańczową, a następnie wypolerować. Zasadniczo należy najpierw przeszlifować papierem o ziarnistości 600-800, a następnie wypolerować pastami ściernymi o ziarnistości powyżej 1000 (2000-4000). Istnieje kilka firm, które sprzedają takie pasty. (Na przykład 3M). Szlifowanie i polerowanie należy wykonywać mechanicznie. Ręcznie nie da się uzyskać stałego połysku na całej podłodze.