Ein sehr wichtiger Teil des Veredelungsprozesses ist das Trocknen der Materialien. Über Trocknung an der Umgebungsluft über die wir bereits gesprochen haben. Aber in großen Fabriken (und nicht nur dort) gibt es Anlagen für die Zwangstrocknung von Veredelungsmaterialien, allgemein Trockner genannt. Sie verkürzen die Trocknungszeit und erhöhen so die Produktivität. Sie werden in der Regel in die Endbearbeitungslinien eingefügt und folgen dem natürlichen Fluss des technologischen Prozesses, können aber auch für handgefertigte Teile oder zur Versorgung mehrerer Endbearbeitungslinien getrennt werden. Ein wenig über diese Trockner im nächsten Material.

Aber zuerst möchte ich Ihnen sagen, dass es je nach Art der Filmbildung 3 Arten der Trocknung gibt:

- Physikalische Trocknung - die Produkte trocknen durch die Verdunstung des Lösungsmittels. Nach dem Trocknen können diese Stoffe erneut im gleichen Lösungsmittel gelöst werden (reversibler Prozess). Die Zeit für die physikalische Trocknung kann durch Erhöhung der Temperatur erheblich verkürzt werden. Dies ist der Fall bei Nitrocelluloseprodukten

- Chemische Trocknung - Trocknung von Zweikomponentenmaterialien. In Wirklichkeit ist es die chemische Reaktion zwischen den beiden flüssigen Komponenten, die zu einem dritten Produkt, dem Lackfilm, führt, der fest ist. Auf diese Weise trocknen Polyurethan-, Polyester- und Polyacrylprodukte. Die Trocknung von Einkomponentenprodukten, wie z. B. wasserverdünnbaren Produkten (Acryldispersionen), kann auch als chemische Trocknung betrachtet werden, bei der die chemische Reaktion ausgelöst wird, wenn sich die Moleküle durch das Verdampfen von Wasser sehr nahe kommen. Im Gegensatz zum Nitrocelluloselack ist der Prozess in diesem Fall irreversibel, d.h. der Film wird nicht flüssig, wenn Wasser zugeführt wird.

- Oxidative Trocknung - ist die Trocknung und Härtung von synthetischen Alkydharzen. In diesem Fall ist die Trocknung das Ergebnis der Verdampfung von Lösungsmitteln und einer Reaktion zwischen dem Harz und dem Sauerstoff in der Luft. Diese Art der Trocknung wird durch einen Temperaturanstieg nicht wesentlich beeinflusst.

Zurück zu Trockner in der Industrie verwendet. Die häufigsten sind:

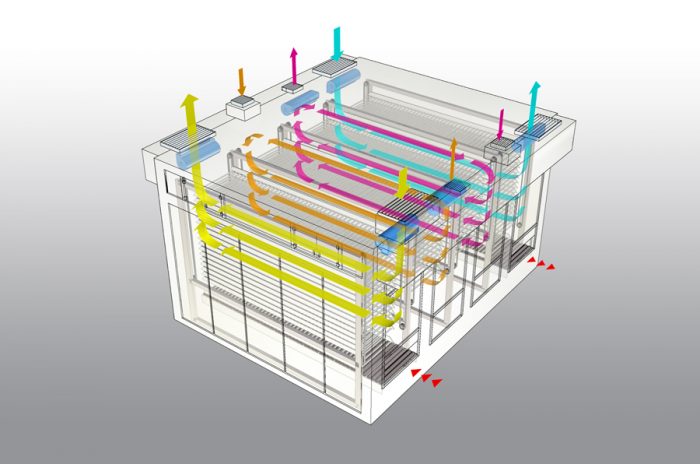

Konvektionstrockner. Ein solcher Trockner besteht aus drei verschiedenen Bereichen: dem Entlüftungsraum, dem eigentlichen Trockenraum und dem Kühlraum. Die Entlüftungszone befindet sich unmittelbar nach dem Auftragen des Veredelungsmaterials und ist notwendig, damit der Lackfilm möglichst gut aushärtet. Die Temperatur in dieser Zone liegt nahe der Raumtemperatur. In der Trocknungszone steigt die Temperatur auf 45-50 °C. Hier findet die Trocknung und Aushärtung des Films statt. In der Kühlzone werden die Gegenstände auf Raumtemperatur gebracht, bevor sie aus dem Trockner genommen werden. Die Kühlung der Objekte ist sehr wichtig, da die meisten Beschichtungen thermoplastisch sind, was bedeutet, dass sie bei hohen Temperaturen weich werden. Der Luftaustausch in der Kühlzone muss intensiv sein.

Bildquelle: ceflafinishing.com

Diese Trockner werden am häufigsten verwendet und können vertikal oder horizontal gebaut werden. Das Material wird in ihnen mittels sich hebender und senkender Platten bei vertikalen Trocknern oder mittels Förderbändern oder Ketten (Ketten) bei horizontalen Trocknern bewegt. Die Fahrgeschwindigkeit wird so berechnet, dass das Material trocken ist, wenn es den Tunnel verlässt.

Bildquelle: infragasnova.com

IR-Infrarot-Trockner. In solchen Trocknern wird die Heizleistung der IR-Strahlung genutzt. Elektromagnetische Strahlung mit einer Wellenlänge von 0,76 µm - 1 mm wird als Infrarot bezeichnet. Je nach Wellenlänge der Strahlung kann man zwischen IRS-Trocknern (kurze IR-Strahlung), IRM-Trocknern (mittlere Strahlung) und IRL-Trocknern (lange Strahlung) unterscheiden. IR-Trockner werden häufig mit Konvektionstrocknern kombiniert.

Bildquelle: directindustry.com

IR-Trockner sind energieeffizienter als Konvektionstrockner.

Ultraviolette UV-Trockner. In diesen Trocknern wird das Material durch UV-Strahlung gehärtet. Es werden Lacke und Farben verwendet, die speziell für diese Art der Trocknung formuliert sind (Acryl, Polyester, kombiniert), und die Aushärtung erfolgt sehr schnell (5-15 Sekunden).

Es werden zwei Arten von Strahlungsquellen verwendet: Galliumlampen (Ga) und Quecksilberlampen (Hg). Galliumlampen haben eine Wellenlänge von mehr als 420 nm und eine Lebensdauer von etwa 2000 Stunden. Sie werden zum Härten von pigmentierten Lacken verwendet und häufig mit Quecksilberlampen kombiniert. Quecksilberlampen haben eine Wellenlänge von 200-380 nm und eine Lebensdauer von etwa 3000 Stunden. Sie werden zum Aushärten von Klarlacken verwendet. UV-Lampen müssen regelmäßig überprüft werden, da ihre Leistung mit der Zeit nachlässt. Der Energieverbrauch ist deutlich geringer als bei der Konvektionstrocknung.

Bildquelle: uptownfloors.com

Bei der UV-Härtung muss das Lösungsmittel entfernt werden, bis das Produkt unter die Lampe kommt. Die verbleibenden Lösungsmittelspuren machen den Film opalisierend. Aus diesem Grund befindet sich vor den Lampen ein Konvektions- oder IR-Trocknungstunnel, der die Entfernung des Lösungsmittels unterstützt. Die Länge dieses Tunnels hängt davon ab, wie schnell das Lösungsmittel entfernt werden kann. Für die Trocknung wasserlöslicher Produkte ist der Tunnel länger. Der Tunnel kann nur bei gewellten Produkten mit dem Gehäuse 100% fehlen.

Dual-Cure-Produkte, d. h. Produkte, die eine kombinierte UV- und chemische Aushärtung aufweisen, können für pigmentierte Lacke verwendet werden. Solche Produkte werden mit Härtern gemischt und trocknen beim Durchgang durch die Lampen nur an der Oberfläche, nicht aber in der Tiefe der Beschichtung. Die Aushärtung des Films wird dank des zugesetzten Katalysators fortgesetzt, nachdem die Objekte aus den Lampen herausgekommen sind. Dies ist notwendig, da die UV-Strahlung aufgrund des Pigments nicht in den Film eindringen kann, um ihn sofort zu härten. Warum also nicht die normale Aushärtung ohne die lästige UV-Bestrahlung verwenden? Die sofortige Oberflächentrocknung beim Durchgang durch die Lampen bedeutet, dass die Folie keinen atmosphärischen Staub mehr einschließt, wenn sie zur vollständigen Trocknung auf die Rakel gelegt wird, was die Qualität der Folie (insbesondere bei glänzenden Folien) erhöht.

Bildquelle: mpsmachine.co.uk

Die Trocknungszeit ist ein sehr wichtiges Element sowohl in der Arbeitstechnik als auch in der Wirtschaftlichkeit des Produktionsprozesses, insbesondere wenn es sich um große Mengen gleicher Produkte handelt. Ein Trockner verkürzt die Trocknungszeit erheblich und erhöht die Produktivität. Handelt es sich bei Ihrem Tätigkeitsbereich jedoch um künstlerische, einzigartige, arbeitsintensive Produkte mit Mehrwert, ist ein Hochleistungstrockner nicht die beste Investition.

Kommentar hinzufügen