We've reached FabLab pentru a cunoaște echipa care a schimbat percepția lui Dan Pruteanu de la Wood IQ despre bucureșteni. Și culmea, a schimbat-o în bine. După târg, am crezut că acest lucru l-am făcut noi, echipa de la WoodIndustry.News, dar se pare că încă nu era convins. 🙂 Lovitura decisivă au dat-o cei de la FabLab cu naturalețea, deschiderea și implicarea lor atunci când 2030 Pro ATC – un CNC in 3 axe – a ajuns la firma lor. Au fost atât de convingători încât Dan ne-a spus că e musai să scriem despre ei. Nu puteam să refuz așa ocazie, mai ales datorită domeniului în care este folosit CNC-ul.

De fapt, voiam să văd ce se poate face cu un CNC in 3 axe într-un alt domeniu decât producția de mobilă, la o firmă de machete de arhitectură și producție publicitară. CNC technology este folosită în diverse domenii, pentru prelucrarea lemnului și a altor materiale în forma dorită și se pot crea obiecte de mobilier, sculpturi, machete, decorațiuni interioare sau exterioare. Voiam să văd ce nevoi din domeniul lor rezolvă CNC-ul și cum prelucrarea CNC poate fi folosită și pe alte materiale decât lemnul sau derivatele lui.

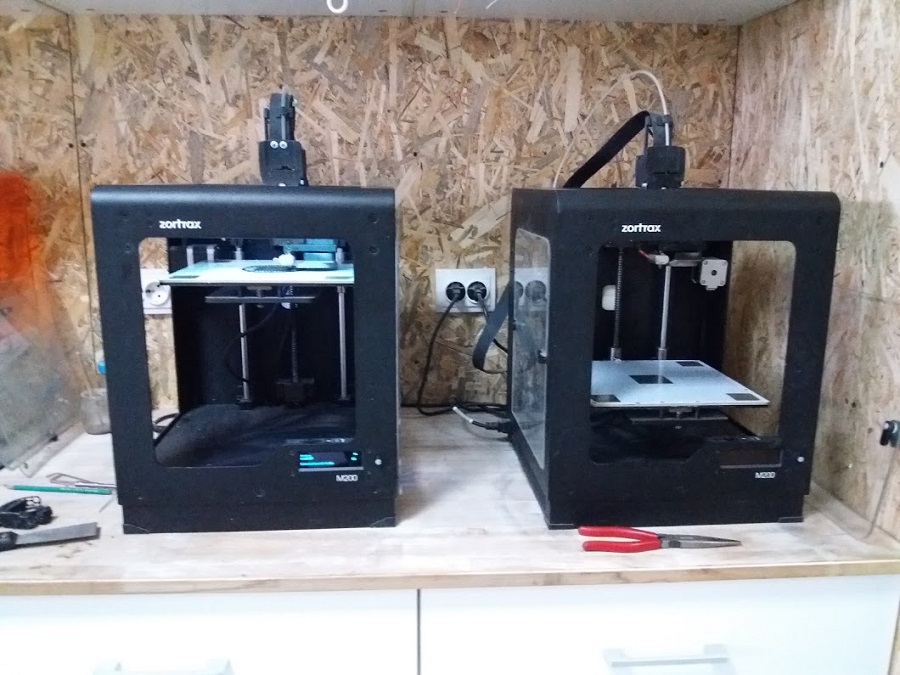

Așa că am stabilit întâlnirea cu Alexandru Cristal, cel care a fondat și conduce FabLab și iată-ma la sediul lor din bulevardul Theodor Pallady, lângă (deocamdată) șantierul IKEA. În drum spre biroul unde am stat de vorbă, Alexandru mi-a arătat puțin din ceea ce fac – printare 3D, debitare și gravură laser, prelucrări CNC, producție de obiecte de design și publicitare, debitare și prelucrare materiale pentru terți. Pe un raft erau câteva dintre obiectele realizate de-a lungul timpului, toate lucrate cu multă atenție la detalii.

La început au fost machetele de arhitectură

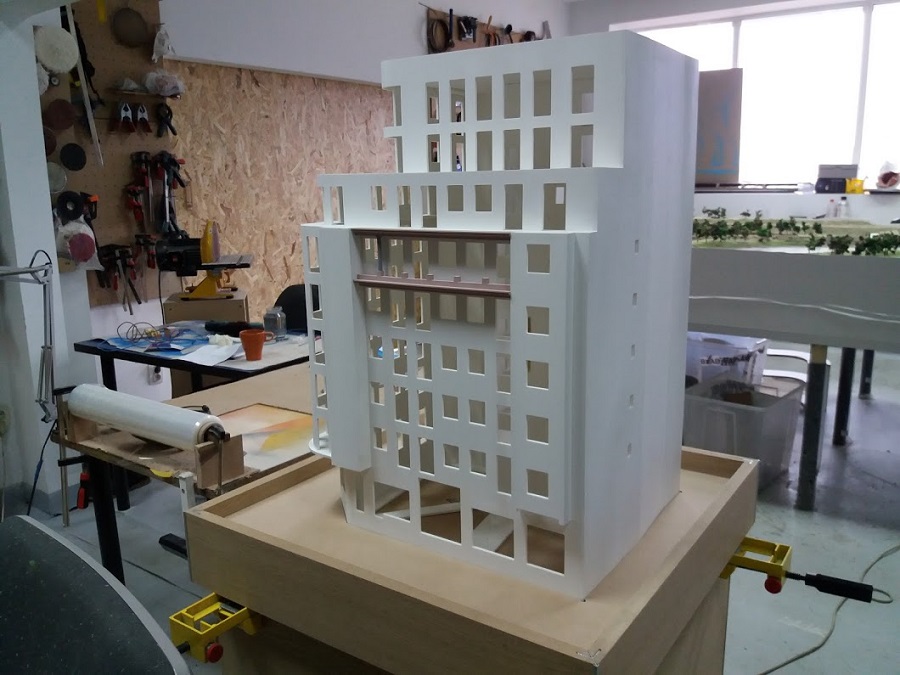

Macheta de arhitectură reprezintă o construcție în miniatură care reproduce fidel viitoare construcții sau proiecte de amenajări. Astfel cei interesați pot vedea în detaliu viitorul proiect imobiliar. Pasiunea pentru astfel de machete, trezită în anii facultații, l-a condus pe Alexandru spre deschiderea împreună cu o colegă, în 2006, a unui atelier profesionist de realizare a machetelor de arhitectură. A ajuns repede un business foarte profitabil fiind foarte căutați și apreciați. „Eram niște zei” îmi spune.

Primeau comenzi de cel puțin o machetă pe săptămână de la marii dezvoltatori imobiliari, machete care puteau ajunge până la 10.000 euro. Machete pentru case sau proiecte mici nu mai reușeau să facă din lipsă de timp. Timp de 3 ani, până în 2009, lucrurile au mers foarte bine, erau pe cai mari, au luat în leasing o imprimantă 3D color super performantă, prima de acest gen din România, dar a venit criza. Boom-ul imobiliar s-a prabușit, comenzile aproape au dispărut, iar pentru noua imprimantă aveau o rată la bancă de 2500 euro/lună. Pentru că nu mai puteau plăti salariile, din opt angajați câți erau, a ramas doar cu asociata și munceau amândoi numai pentru a plăti rata la bancă.

A fost o perioadă foarte grea despre care acum spune că a venit exact când trebuia pentru a-l aduce cu picioarele pe pământ. De fapt crede că totul s-a întâmplat în viața lui atunci când trebuia. S-a născut când trebuia astfel încât să facă și să termine facultatea în plin boom imobiliar. A fost nevoit încă din primul an de facultate să facă machete, ajungând ca acest lucru să devină o pasiune și un business ulterior. Și tot când trebuia a venit și criza să-i „predea” alte lecții de care avea mare nevoie.

Marele regret este că nu a lucrat înainte undeva de unde să poată învăța mai mult. Faptul că s-a lansat încă din facultate făcându-și propria firmă a făcut ca toate bunele și relele să le învețe singur. Acum se gândește că experiența de la un alt loc de muncă, într-o multinațională poate, l-ar fi ajutat să știe mai multe despre gestionarea unui business.

A fost greu să revină, dar a reușit. Pentru că cererea de machete aproape dispăruse a trebuit să găsească noi direcții de business. S-au adresat prima dată studenților, pentru care au făcut machete sau le-au pus la dispoziție spațiul pentru a-și putea realiza proiectele. Un alt domeniu a fost cel publicitar pentru care puteau face multe lucruri cu dotările pe care le aveau. Și cu aceleași dotări au făcut și servicii pentru terți.

Trei direcții principale de business: machete, producție publicitară și servicii pentru terți

Acum au mai multe direcții de business pe care merg. Pe partea de machete lucrează cu dezvoltatorii imobiliari și cu birourile de arhitectură. De fapt clienții sunt agenții imobiliari. Ei au nevoie de machete cât mai fidele pentru show-room sau pentru prezentările proiectelor la târguri. Pentru realizarea unei machete dezvoltatorii pun la dispoziție proiectul complet – plan de situație, fațade, secțiuni, iar ei reproiectează totul în funcție de materialele din care se va face macheta. Aceasta urmând să reproducă majoritatea detaliilor proiectului, în funcție de timpul de lucru pe care-l au la dispoziție și de bugetul alocat.

Pe producția publicitară colaborează și cu clientul final și cu agenții de publicitate pentru care fac produse unicat sau de serie. O altă parte de business o reprezintă serviciile pentru terți, pentru care fac gravură laser sau debitare CNC.

Un alt proiect pe care îl dezvoltă acum este FabTech.ro, un magazin online pentru materiale. Totul a pornit de la lipsa de care s-au lovit și ei în trecut. Oricât de mic era proiectul trebuia cumpărată o placă întreagă de placaj, PAL, MDF, plexiglass sau PVC, plăci care în mod obișnuit au dimensiuni de 2/3 m. Prin acest magazin vor să livreze către clienți exact dimensiunile dorite. Acest proiect se bazează pe noul CNC de la Wood IQ.

O echipă în care toata lumea lucrează împreună, fără ierarhizări

Echipa actuală este formată din opt oameni, din care trei sunt arhitecți. Acum este unicul asociat, dar lucrează cot la cot cu echipa. „La FabLab avem toți mâinile murdare”. Este supărat că din cauza „hârtiilor” pe care trebuie să le facă pierde prea mult timp și nu lucrează atât cât și-ar dori. Când au proiecte mari fac angajări sezoniere și pot ajunge și la 13-15 oameni.

Selecția o face pe anumite criterii, pentru că domeniul cere multă îndemânare și un simț al spațiului. A descoperit că cei mai potriviți sunt cei cărora le-a plăcut geometria în spațiu la scoală, iar pentru a-i descoperi pe cei îndemânatici și pasionați îi întreabă când au schimbat ultima dată o priză. Dacă fac astfel de lucrări ce implică curent electric au din start o bilă albă, pentru că este un domeniu în care puțini se bagă.

Lucrează numai în proporție de 25% cu lemn și derivate din lemn, preferând să lucreze cu plexiglass, PVC sau policarbonat compact, pentru că sunt mult mai stabile și se vopsesc mai ușor. MDF-ul necesită multă prelucrare pentru a obține o suprafață perfectă, mai ales pe cant. De aceea preferă să facă îmbinările la 45º. Din cei 25%, lemnul masiv este cel mai puțin folosit.

În rest, folosesc PAL, MDF și ceva placaj de mesteacăn și plop, pentru că este mai moale și se prelucrează ușor. Au câțiva clienți care-l folosesc pentru a face broșe, cercei și în perioada aceasta, decorațiuni pentru Crăciun. Spune că este un trend de câțiva ani cu aceste decorațiuni și în trecut au participat și la târgurile de Crăciun, dar acum nu mai au resurse și pentru această direcție.

Collaboration with Wood IQ

Despre achiziționarea unui CNC spune că este o idee veche de doi ani. Aveau nevoie de un CNC in 3 axe cu care să facă debitări 3D și frezări de precizie pe panouri de dimensiuni mari. CNC-ul lor de mici dimensiuni, făcut de un specialist din București, nu-l puteau folosi pentru lucrări de dimensiuni mari. Au apelat o vreme la terți, dar frezările complexe nu erau la calitatea dorită și așa au ajuns la concluzia că au nevoie de propriul CNC.

Alexandru a mers pe mai multe idei până să ajungă la Wood IQ. Prima variantă la care s-a gândit a fost să-l cumpere din China la un preț mult mai mic decât în țară, dar informându-se mult despre această variantă și luând în calcul cheltuielile de transport și costurile cu vama a ajuns la concluzia că acestea, plus nesiguranța și lipsa asistentei, nu justifică diferența de preț. Apoi a fost ideea achiziționării unui kit din SUA, pe care să-l asambleze ei în țară. Între timp, business-ul crescuse și aveau nevoie de un utilaj solid care să ofere stabilitate și siguranță în prelucrare, pe care CNC-ul adus din SUA sub formă de kit nu le putea oferi.

Concluzia a fost că cea trebuie să gasească un furnizor în țară care să le ofere și servicii de asistență. Așa a ajuns la Wood IQ de unde a hotărât să cumpere 2030 Pro ATC CNC, un CNC cu schimbarea automată a sculei așchietoare care crește productivitatea execuțiilor destul de mult. Achiziția a fost făcută în leasing, aprobarea venind repede pentru că firma avea vechime, iar experiența din timpul crizei, când plata imprimantei a fost făcută integral în ciuda greutăților, a contat foarte mult.

FabLab, un concept american adus cu succes în București

Pentru că descoperisem atunci când i-am căutat că mai există un FabLab la Iași am vrut să știu dacă există legătură. Așa am aflat că de fapt FabLab is an American concept apărut în 2001. Un profesor a pus la dispoziția studenților atelierul unde erau echipamentele pentru a lucra ce vor ei acolo, iar la final primeau note. Conceptul s-a dezvoltat ajungând să apară astfel de spații, fie sustinute de diverse entități (universități, școli de meserii, organizații nonguvernamentale) și cu acces gratuit, fie sub formă de business unde clienții plătesc o chirie pentru perioada folosirii.

Ei au aflat de acest concept în 2011, în perioada când lucrau cu studenții și activitatea se asemăna unui FabLab. Au cerut permisiunea să folosească numele si au primit-o pentru că se încadrau în limitele conceptului. De atunci au devenit mult mai cunoscuți ca FabLab decât ca Spot Design, denumirea juridică a firmei. Faptul că au participat sub acest nume la realizarea unui proiect pe fonduri europene de dezvoltare a unei platforme online de construit jucării și prototipuri a contribuit și mai mult.

Diorame, machete și un spațiu plin de dinamism și creativitate

Am încheiat discuția cu Alexandru și am revenit în atelier, pe care-l vedeam cu alți ochi acum. Aveam senzația că sunt într-o lume în miniatură. Am văzut macheta unei porțiuni de Dunăre, o machetă cerută de Ministerul Mediului și diorama unui trenuleț în plină construcție. Macheta clădirii din Calea Victoriei 139, dezvoltată de Hagag, era în plină realizare. Și toate acestea în timp ce pe CNC-ul cel mic se grava în plexiglass, iar CNC-ul mare era pregătit pentru a prelucra plăci mari.

Am plecat cu o stare de bine dată de această echipă, de normalul ei, de acești tineri muncitori și cu idei. Este plăcut să vezi că există oameni care pot schimba imaginea acestui București ce uneori lasă impresia că nu este tocmai primitor cu cei din afara lui.

Good luck Alexander! Good luck FabLab!

You really don't want to stop yourself from being positively amazed!? Let me make a small suggestion regarding laser technology, the most expensive, exotic and refined I would say inlaid wood images that I have seen not personally worked in Rome are laser cut carpets with over 70 types of inlaid wood, costing about 900 euro per m.I think that in our country it would be an unexplored area of the market and probably ... it would be worth considering the picture in opera is my specialty, creation ... I do not think to meet in the country people as complete and professional as you.

[...] Radu is in a new phase. Last year he applied for funding through StartUp Nation and recently the project was approved. He bought a large CNC, a calibrating machine, a press [...]