Cómo aplicar los barnices recomendados en las fichas técnicas de los productos me ha recordado un método de aplicación que es tratado injustamente con menos confianza que otros métodos de aplicación. Se trata del moldeado, un método muy utilizado en el pasado y mucho menos ahora, aunque su uso conlleva algunas ventajas.

La principal ventaja del moldeado es la reducción de la pérdida de material. El método de aplicación más utilizado es la pulverización, pero la cantidad de material perdido varía entre 20-25% para paneles completos y 60-100% para objetos más complicados. Esta pérdida se reduce sustancialmente en el moldeado.

fuente de la foto szjxuv.com

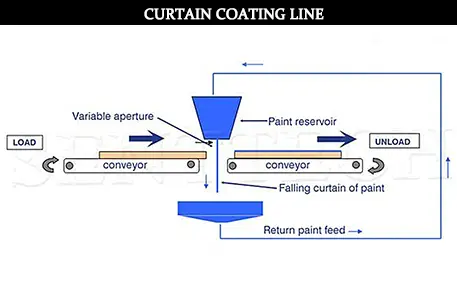

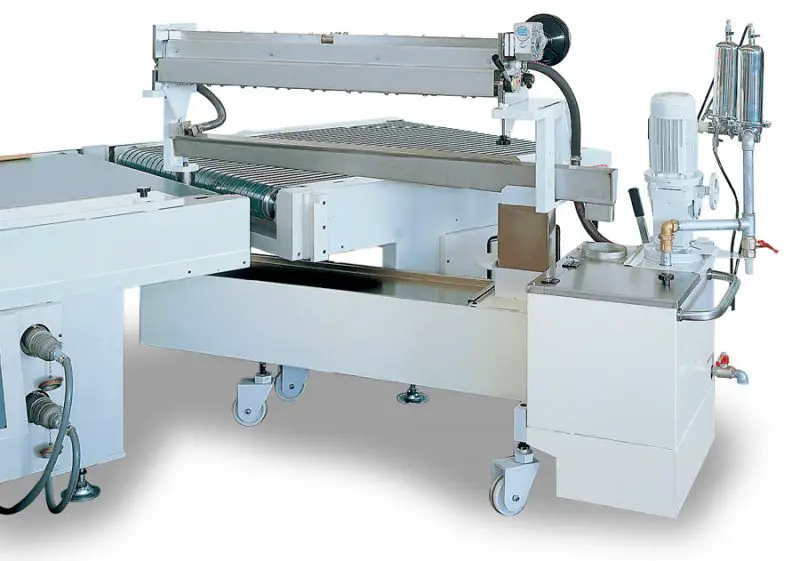

El moldeado se realiza mediante una moldeadora que suele estar sujeta a una línea de acabado más compleja, pero que también puede funcionar con sólo 2 cintas transportadoras. El principio de la máquina es aplicar el barniz o la imprimación en forma de cortina. Las partes principales de la máquina son la cinta transportadora y los cabezales de moldeado del barniz. Se pierde muy poco material porque todo lo que no cae sobre el objeto que se va a acabar se recupera y se reutiliza.

fuente de la foto: infrared-dryer.com

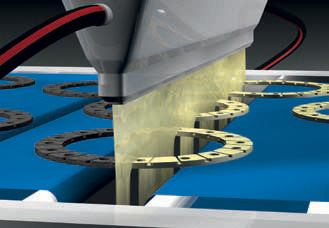

Dependiendo del diseño, las máquinas pueden tener uno o varios cabezales de moldeo. Por ejemplo, las máquinas de moldeo de varios cabezales se utilizan para la aplicación de mezclas que tienen una vida útil corta, como los productos de poliéster.

fuente de la foto: giardina group.com

Los cabezales pueden ser fijos o desmontables. La ventaja de estos últimos es que son fáciles de limpiar.

fuente de la foto: ceflafinishing.com

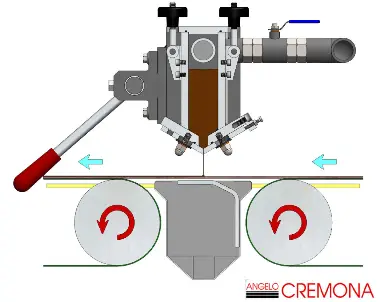

El material en los cabezales de moldeo puede ser impulsado por gravedad o por presión. En las máquinas de gravedad, el material simplemente "cae" en el cabezal de moldeo y forma la cortina de barniz, todo ello debido a la fuerza de la gravedad. En las máquinas de presión, por supuesto, se utiliza presión para introducir el material en los cabezales de moldeo.

Moldeado, como Valoraciónse utilizan para superficies planas. Ésta es también su principal desventaja. Pero, a diferencia de la nivelación, si los objetos que deben acabarse se colocan en un ángulo determinado en la cinta transportadora, también pueden acabarse los bordes y determinados patrones de superficie (tablones de puertas, patrones de ramas, etc.).

fuente de la foto: burkleamerica.com

Las máquinas de moldeo son muy productivas, con velocidades de la cinta transportadora de hasta 150 m/min. Modificando la hendidura por la que cae el material, el consumo puede ajustarse entre 60 y 450 g/metro. Nitrocelulosa, soluble en agua, poliuretano, acrílico, endurecible al ácido, poliuretano, acrílico, etc.

Otro inconveniente de la moldurera es la sensibilidad de la cortina de barniz. Puede "romperse" si hay corriente de aire en la sala o si, en un intento de reducir mucho el consumo, se abre muy ligeramente la rendija. Cuando la cortina se rompe, deja de aplicarse barniz a una parte de las piezas, tanto más cuanto mayor es la velocidad de desplazamiento de la cinta. Por ello, la máquina debe colocarse en zonas sin corriente y, una vez fijada la apertura de la rendija, no debe modificarse durante la aplicación.

fuente de la foto: angelocremona.it

Cuando se aplican productos con base de disolvente, su viscosidad aumenta durante la aplicación debido a la evaporación más rápida del disolvente. Por ello, la viscosidad se comprueba más a menudo y se ajusta si es necesario añadiendo diluyente. La viscosidad en el moldeo es mayor que en la pulverización, alcanzando los 16-28 segundos.

Efectivamente, la moldurera no es una opción cuando tenemos que acabar sillas o balaustres de madera, pero puede ser una buena elección para acabar puertas, elementos planos, marcos y otros objetos de madera de este tipo. También puede considerarla si hay muchos elementos planos pequeños en su perfil de producción, sobre todo porque hay máquinas de varios tamaños, incluso la versión de laboratorio.

fuente de la foto: venetafinishing.it

Añadir un comentario