Una parte muy importante del proceso de acabado es el secado de los materiales. Acerca de secado en aire ambiente de las que ya hemos hablado. Pero en las grandes fábricas (y no sólo) existen instalaciones para el secado forzado de los materiales de acabado, llamadas genéricamente secadores. Reducen el tiempo de secado y aumentan así la productividad. Suelen insertarse dentro de las líneas de acabado, siguiendo el flujo natural del proceso tecnológico, pero también pueden separarse para piezas acabadas a mano o para dar servicio a varias líneas de acabado. Un poco sobre estos secadores en el siguiente material.

Pero antes quiero decirte que, dependiendo de cómo se forme la película, hay 3 tipos de secado:

- Secado físico - los productos se secan debido a la evaporación del disolvente. Tras el secado, estos materiales pueden disolverse de nuevo en el mismo disolvente (proceso reversible). El tiempo de secado físico puede reducirse considerablemente aumentando la temperatura. Este es el caso de los productos de nitrocelulosa

- Secado químico - secado de materiales de dos componentes. En realidad, es la reacción química entre los dos componentes líquidos la que da lugar a un tercer producto, la película de barniz, que es sólida. Así es como se secan los productos de poliuretano, poliéster y poliacrílicos. El secado de los productos monocomponentes, como los productos diluibles en agua (dispersiones acrílicas), también puede considerarse un secado químico, en cuyo caso la reacción química se desencadena cuando las moléculas se acercan mucho como consecuencia de la evaporación del agua. A diferencia de la laca nitrocelulósica, en este caso el proceso es irreversible, es decir, la película no se vuelve líquida si se añade agua.

- Secado oxidativo - es el secado y curado de resinas alquídicas sintéticas. En este caso, el secado es el resultado de la evaporación de disolventes y de una reacción entre la resina y el oxígeno del aire. Es el tipo de secado en el que no influye mucho el aumento de la temperatura.

Volver a secadoras utilizado en la industria. Los más comunes son:

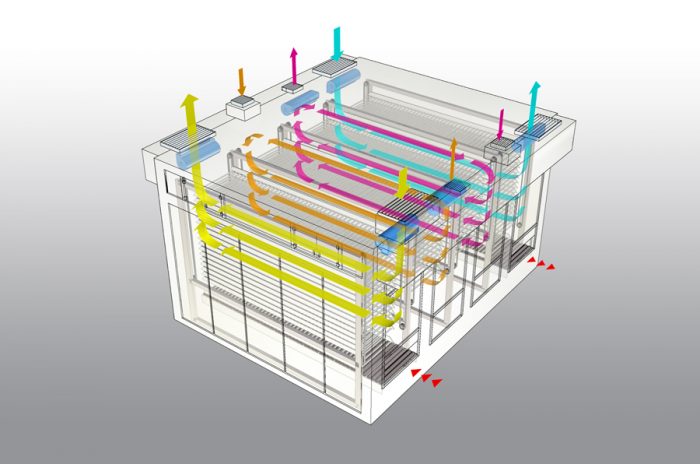

Secadoras de convección. Un secador de este tipo tiene 3 partes bien diferenciadas: la zona de desaireación, la zona de secado propiamente dicha y la zona de enfriamiento. La zona de desaireación se encuentra inmediatamente después de la aplicación del material de acabado y es necesaria para que la película de barniz se fije lo mejor posible. La temperatura en esta zona es cercana a la temperatura ambiente. En la zona de secado la temperatura sube hasta 45-50 grd.C. Aquí es donde tiene lugar el secado y endurecimiento de la película. En la zona de enfriamiento, los objetos se llevan a temperatura ambiente antes de sacarlos de la secadora. El enfriamiento de los objetos es muy importante porque la mayoría de los revestimientos son termoplásticos, lo que significa que son blandos a altas temperaturas. El intercambio de aire en la zona de enfriamiento debe ser intenso.

fuente de la foto: ceflafinishing.com

Estos secaderos son los más utilizados y pueden construirse vertical u horizontalmente. Los materiales se desplazan en su interior mediante pletinas que suben y bajan en el caso de los secaderos verticales, o cintas transportadoras o cadenas (cadenas) en el caso de los horizontales. La velocidad de desplazamiento se calcula de forma que el material esté seco al salir del túnel.

fuente de la foto: infragasnova.com

Secadores de infrarrojos IR. En estos secadores se utiliza la potencia calorífica de la radiación IR. La radiación electromagnética con una longitud de onda de 0,76 µm - 1 mm se denomina infrarroja. Según la longitud de onda de la radiación puede haber secadores IRS (radiación IR corta), secadores IRM (radiación media) y secadores IRL (radiación larga). Los secadores IR suelen combinarse con secadores conveccionales.

fuente de la foto: directindustry.com

Los secadores IR son más eficientes energéticamente que los de convección.

Secadores ultravioleta UV. En estos secadores, el material se cura mediante radiación UV. Se utilizan barnices y pinturas especialmente formulados para este tipo de secado (acrílicos, poliéster, combinados), y el curado se produce muy rápidamente (5-15 seg).

Se utilizan dos tipos de fuentes de radiación: lámparas de galio (Ga) y lámparas de mercurio (Hg). Las lámparas de galio tienen una longitud de onda superior a 420 nm y una vida útil de unas 2000 horas. Se utilizan para endurecer barnices pigmentados y suelen combinarse con lámparas de mercurio. Las lámparas de mercurio tienen una longitud de onda de 200-380 nm y una duración de unas 3000 horas. Se utilizan para endurecer lacas transparentes. Las lámparas UV deben revisarse periódicamente porque su potencia disminuye con el tiempo. El consumo de energía es mucho menor que en el secado por convección.

fuente de la foto: uptownfloors.com

En el curado UV, el disolvente debe eliminarse hasta que el producto quede bajo la lámpara. Los restos de disolvente hacen que la película se vuelva opalescente. Por eso hay un túnel de secado convectivo o IR delante de las lámparas para ayudar a eliminar el disolvente. La longitud de este túnel depende de la rapidez con que pueda eliminarse el disolvente. Para secar productos hidrosolubles, el túnel es más largo. El túnel sólo puede faltar para productos ondulados con el cuerpo 100%.

Los productos de curado dual, es decir, los que tienen un curado combinado UV + químico, pueden utilizarse para acabados pigmentados. Estos productos se mezclan con endurecedores y, al pasar por las lámparas, el secado se produce en la superficie pero no en la profundidad del revestimiento. El proceso de endurecimiento de la película continúa después de que los objetos salgan de debajo de las lámparas gracias al catalizador añadido. Esto es necesario porque, debido al pigmento, la radiación UV no puede penetrar en la película para endurecerla instantáneamente. Entonces, ¿por qué no utilizar el curado normal sin la molestia de los rayos UV? El secado instantáneo de la superficie al pasar por las lámparas significa que la película ya no atrapa el polvo atmosférico cuando se coloca en la rasqueta para su secado total, lo que aumenta la calidad de la película (especialmente de las películas brillantes).

fuente de la foto: mpsmachine.co.uk

El tiempo de secado es un elemento muy importante tanto en la tecnología de trabajo como en la economía del proceso de producción, especialmente cuando se trata de grandes volúmenes de productos idénticos. Una secadora acorta enormemente el tiempo de secado al tiempo que aumenta la productividad. Pero si su campo de actividad implica productos artísticos, únicos, que requieren mucho trabajo y aportan valor añadido, una secadora de alto rendimiento no es la mejor inversión.

Añadir un comentario