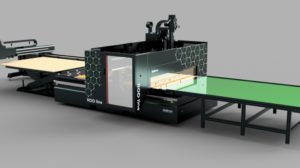

Die Technologie der Veredelung von MDF-Platten durch Sockelleisten hat sich ständig verbessert, und die Qualität wird immer besser. Zu Beginn konnten nur flache Platten furniert werden, die Folien waren steif und dick, und die Qualität der Platte war schlecht. Die Folien sind flexibler, dünner und decken die Ausschnitte perfekt ab, und die Verklebung erfolgt mit Klebstoffen, die durch die hohe Temperatur in der Presse aktiviert werden. Mit modernen Lösungen lassen sich auch hochglänzende Oberflächen erzielen, die früher unmöglich waren. WoodMatic bietet Möbelfabriken industrielle Abkantpressen mit zwei Arbeitstischen für hohe Produktivität. Die Abkantmaschine TM 2680F ist für das Aufbringen von PVC-, PET-, TRF- oder ABS-Folien auf flache oder gefräste MDF-Platten konzipiert und eignet sich auch sehr gut für hochglänzende Oberflächen.

Eigenschaften des TM 2680F WoodMatic TM 2680F WoodMatic

Die TM 2680F ist eine Membranpresse, die nach dem Überdruck-Unterdruck-Prinzip arbeitet und sehr gut für die 3D-Oberflächenveredelung geeignet ist. Die zu applizierende Folie wird durch zwei Platten, eine obere und eine untere, erwärmt, die sowohl durch Thermoöl als auch durch darin eingebettete elektrische Widerstände beheizt werden. Dank dieses Systems wird das Phänomen der Mattierung von Hochglanzfolien vollständig eliminiert, was zu sehr hochwertigen Glanzoberflächen führt.

Die wichtigsten Merkmale der Presse sind:

- Vollständiger Zyklus von 2-5 Minuten, je nach verwendetem Material

- Presszeit max.3min/Pressvorgang

- Vakuumpumpen, hergestellt in Deutschland, Becker & Leypold

- Möglichkeit, verschiedene Dicken im gleichen Presszyklus zu pressen (von 16 mm bis 50-60 mm)

- Folienmagazin mit 14 Positionen und automatischer Abschneideaufwicklung für jeden Arbeitstisch.

Die Abmessungen der Presse betragen 9600 x 2150 x 2150 mm und jeder Tisch ist 2600 x 1300 x 60 mm groß. Das Gesamtgewicht der Presse beträgt 14 Tonnen. Die Membranen, mit denen die Presse standardmäßig ausgestattet ist, bestehen aus Silikon und sind 3 mm dick. Die Kolben der Maschine sind mit einer dicken Schicht aus gehärtetem und veredeltem Hartchrom überzogen, was eine sehr gute Verschleißfestigkeit gewährleistet. Das Hydrauliksystem wurde für einen wesentlich höheren Druck als den Arbeitsdruck ausgelegt und getestet und ist mit deutschen Becker & Leypold Vakuumkomponenten und -pumpen realisiert. Das Vakuum wird mit einer Hochleistungspumpe erzeugt, die synchron mit dem Hydrauliksystem arbeitet, abhängig von den Arbeitsstufen. Die hydraulische Kraft, der hydraulische Druck und die Membrananpressung werden elektronisch durch eine SPS gesteuert, so dass die Membrane einen maximalen Wirkungsgrad hat.

Die Presse ist an jedem Arbeitstisch mit einem Folienrollenmagazin ausgestattet, das über eine automatische Abschneidevorrichtung mit 14 Positionen verfügt. Die Abmessungen des Magazins sind 1800 x 730 x 1180 mm und das Gewicht beträgt 250 kg. Die Rollenlänge beträgt 1300 mm. Die Schneidvorrichtung mit Klinge und Gegenklinge ist aus gehärtetem Stahl gefertigt, um ein Einschnappen beim Schneiden zu vermeiden. Das Schneiden wird pneumatisch betätigt.

Das Bedienfeld verfügt über einen Touchscreen und wird von einer SPS unterstützt. Es überwacht alle Funktionen der Presse, einschließlich der Sicherheitsfunktionen.

Vorteile der Plattenbearbeitung mit der TM 2680F Presse

Produktionslinien, die mit der TM 2680F ausgestattet sind, haben eine hohe Produktivität, sind vielseitig und das Endprodukt ist von hoher Qualität. Die Presse ermöglicht das gleichzeitige Falzen von Platten unterschiedlicher Dicke und das Fräsen von Folien unterschiedlicher Farben, Dicken und Qualitäten im selben Arbeitszyklus. Die Arbeitsparameter der Presse können in Abhängigkeit von der Folienqualität gewählt werden. Es können Platten mit einer Dicke zwischen 16 und 60 mm beschichtet werden. Ein kompletter Arbeitszyklus dauert nicht länger als 5 Minuten, die eigentliche Presszeit beträgt 2-3 Minuten. Die Presse übt einen konstanten Druck auf die gesamte zu veredelnde Fläche aus, einschließlich der Kanten und gefrästen Bereiche, was zu einer sehr hohen Qualität der Platten führt.

Zusammenfassend kann man sagen, dass die Hauptvorteile der TM 2680F Faltschachtelpresse folgende sind:

- Reduzierte Arbeitszeit - ein kompletter Zyklus in 5 Minuten

- Hohe Flexibilität, da verschiedene Plattenstärken und -muster sowie Folien verschiedener Farben und Stärken in einem Arbeitsgang verwendet werden können

- Gleichmäßiges, hochwertiges Pressen

- Hohe Produktivität dank kurzer Zyklen und gutem Durchsatz.

Ein vollständiger Faltungszyklus umfasst 4 Phasen

Vorbereitung des Panels. Die Veredelung Ihrer Möbel durch Falten bedeutet nicht nur verschiedene Pressen und Folien. Bevor die Platten gepresst werden, werden sie in die gewünschte Form und das gewünschte Muster geschnitten und bearbeitet. Die Endbearbeitung erfolgt durch Fräsen, Die CNC die am besten geeignete Ausrüstung für die Serienproduktion.

Dann ist es den Klebstoff aufgetragen was zu einem festen und starken Halt der Verkleidungsfolie beiträgt. Der flüssige Klebstoff wird durch Sprühen aufgetragen, was eine gleichmäßige Verteilung gewährleistet. Der Klebstoff ist ein temperaturaktivierter Polyurethan-Klebstoff, der von den beheizten Platten der Presse bereitgestellt wird. Nach dem Trocknen des Klebstoffs und vor dem Auflegen auf die Pressentische werden die Platten mit feinem Sandpapier geschliffen, um die aufgeworfenen und verhärteten Fasern und die im Spray eingebetteten Luftblasen zu entfernen. Das Ergebnis des Fräsens der MDF-Platten ist eine raue, faserreiche Oberfläche, die mit Klebstoff beladen und hart wird, ähnlich wie bei Holz. Wenn sie nicht durch den Feinschliff entfernt wird, werden die Unregelmäßigkeiten unter der Folie sichtbar und verderben das endgültige Aussehen der Platte. Die geschliffenen und entschliffenen Platten werden auf bewegliche Schablonen auf Pressentischen gelegt. Vor dem Auflegen der vom Folienmagazin am Ende jedes Tisches gelieferten Folie werden die Platten noch einmal ganzflächig und in den gefrästen Bereichen abgesaugt, um auch die letzten Staubreste zu entfernen.

Dann wird die Folie ausgelegt und der Tisch kann in Druck gehen. Die eingewickelten Platten werden dann in Abschlussphase bei denen die überschüssige Folie an den Rändern mit einem Spezialmesser entfernt wird.

Solche Pressen können bei der Arbeit gesehen werden. Wenn Sie einen Besuch in Comănești, dem Sitz von WoodMatic, vereinbaren, können Sie sehen, wie sie in die Fertigungslinie der zur Gruppe gehörenden Möbelfabrik integriert werden. Termine können vereinbart werden in Kontaktseite der Website oder am Facebook. Wenn Sie Interesse haben, sollten Sie sich die Gelegenheit nicht entgehen lassen, die Maschine in voller Produktion zu sehen.

Kommentar hinzufügen