Con sus formas fluidas, los barcos siempre han encantado. Un barco es un manantial de belleza, pero si lo construyes con tus propias manos, y sobre todo si es de madera, las cosas pueden descontrolarse y entrar en el terreno de la adicción y el éxtasis. Para los que estén dispuestos a correr el riesgo, les enseñaré a construir un barco de la A a la Z. Como para la mayoría de los rumanos las aguas están lejos, he optado por una construcción ligera, de menos de 20 kilos, una canoa que se puede transportar fácilmente en las barras de un coche hasta el río o lago más cercano. Una embarcación es algo minucioso y especial, por eso no debe sorprenderte que el coste de los materiales ronde los 1.000 lei.

Existen varios métodos para construir embarcaciones ligeras, pero por su sencillez me he decantado por el conocido como "stitch&glue" (coser y pegar). Este método puede ser utilizado incluso por un constructor novel y es básicamente similar a la sastrería. El material necesario es la madera contrachapada, de la que se cortan los componentes, se cosen con salmuera, se pegan las costuras y se refuerzan con fibra de vidrio.

El primer paso es encontrar un diseño. Hay sitios web que ofrecen varios planos a precios asequibles o incluso gratuitos, pero para los principiantes recomiendo los sencillos diseños de Michael Storer (https://www.storerboatplans.com/design/boatplans/) La canoa que presento es la Kymi River 16 (https://www.woodenboat.com/boat-plans-kits/kymi-river-16), una construcción más elaborada que elegí por su bella forma.

Una vez que tengamos el diseño tendremos que buscar nuestros materiales. Para el río Kymi necesitamos dos planchas de madera contrachapada de 4 mm de grosor y 1220/2500 cm de superficie, y si hablamos de barcos, automáticamente hablamos de madera contrachapada náutica. El contrachapado náutico tiene la cualidad de no descascarillarse bajo la acción del agua o la humedad, tanto por la esencia de la madera (okoume) como por la cola con la que se han encolado las chapas. En Rumanía, la chapa de okoume se puede comprar en Holver a un precio de unos 120lei el litro. También necesitamos fibra de vidrio y resinas epoxi (epoxi, ¡no poliéster!) con las que impregnar el tejido de fibra de vidrio. La fibra de vidrio se vende en forma de tela de un metro de ancho. Se teje en distintos grosores, y su peso específico sirve para diferenciarla. Para las canoas necesitamos fibra de vidrio con un peso de 160 gramos por metro cuadrado o, si no la encontramos, un máximo de 200 gramos por metro cuadrado, 15 metros lineales.

La resina epoxi es un compuesto químico de dos componentes (la resina propiamente dicha y el "endurecedor"). La resina se prepara para la impregnación poco antes de su uso mezclando los dos componentes en la proporción especificada en la ficha técnica del producto (EPIPHEN RE 4020 + CATALYST DE 4020), necesitándose unos 5 litros para una embarcación ligera. Tanto el tejido de fibra de vidrio como la resina epoxi pueden adquirirse en Polydis. Un metro lineal de fibra de vidrio cuesta unas 10 lei y un kit de 5 litros de resina + endurecedor cuesta unas 600 lei. También necesitamos 15 metros de hilo de cobre con una sección de 1,5 milímetros cuadrados (disponible en la tienda de electricidad como conductor aislado Fy 1,5, que se puede desaislar en casa con un cúter), papel de lija de varias granulometrías y unos listones de madera que se compran por el camino.

Con estos materiales podemos ocuparnos de las herramientas. Para cortar el contrachapado necesitamos una sierra de péndulo, y para el resto necesitamos las herramientas habituales: una fresadora, un serrucho, una sierra de mano, una patente, un taladro, etc. También necesitamos una zona cubierta de 6x3m, resguardada de la intemperie. Dado que la resina epoxi sólo polimeriza a temperaturas superiores a 20C, si queremos construir en la estación fría necesitamos tener acceso a un taller con calefacción (garaje), mientras que si construimos en los meses de verano bastará con un cobertizo.

La primera operación consiste en trazar los elementos del barco sobre el contrachapado. Hay varias maneras de hacerlo, pero los planos del Kymi River 16 se describen mediante un conjunto de coordenadas X-Y enunciadas en un plano. Transponiendo estos puntos al contrachapado mediante mediciones con regla obtendremos un conjunto de puntos que luego uniremos con líneas rectas. Como el barco es simétrico, no es necesario dibujar las marcas para los lados izquierdo y derecho del barco, sino que dibujaremos una sola hoja de contrachapado que solaparemos y pegaremos a la segunda con cinta adhesiva de doble cara y cortaremos las dos hojas al mismo tiempo.

Al final de la operación de corte obtendremos unas tiras curvadas llamadas filetes. Como la canoa mide 5 m de largo y el contrachapado sólo 2,5 m, habrá que pegar dos filetes extremo con extremo, uno en línea con el otro. La operación se realiza con resina epoxi y, para mayor resistencia, el encolado se "refuerza" con tiras de fibra de vidrio, por delante y por detrás.

Para pasar a la forma tridimensional del barco, hay que coser el perímetro de los filetes de contrachapado con alambre de cobre. La preparación para ello se realiza haciendo agujeros equidistantes (cada 15 cm) en el contorno de los filetes, que se cosen de dos en dos con bucles de alambre de cobre trenzados. Al final de este trabajo, podremos ver por primera vez el barco en su tamaño real e imaginarnos paseando en él, lo que mantendrá nuestro entusiasmo y nos hará seguir adelante. Los alambres son un accesorio provisional del que prescindiremos una vez que hayamos pegado todos los filetes al contorno con hilos de resina epoxi espesada con harina de madera (serrín fino).

Una vez que te deshaces de los cables, puedes decir que ya tienes tu barco, sólo que hay que reforzarlo añadiendo una capa de fibra de vidrio, lo que se llama "laminar".

Coloque el tejido de fibra de vidrio sobre el cuerpo de madera contrachapada y "séquelo" con un cepillo hasta que quede perfectamente plano y sin arrugas; a continuación, vierta sobre él la mezcla de resina y endurecedor, extendiéndola uniformemente por toda la superficie con una escobilla de goma, un cepillo o un trafalquet. Como la resina se vuelve viscosa a los pocos minutos de mezclarse, prepare dosis sucesivas, lo suficientemente pequeñas como para que dé tiempo a extenderlas antes de que se endurezcan. Cuando toda la superficie de la canoa esté cubierta de resina, espere unas 10 horas y aplique la siguiente capa, repitiendo

3-5 veces (o tantas veces como sea necesario, hasta la cobertura total).

Una vez impregnado, el tejido de fibra de vidrio se vuelve perfectamente transparente, por lo que el barco parecerá madera barnizada, pero si quieres colorearlo, basta con mezclar pigmento de pintura (en polvo) en la resina.

Dos días después de la última aplicación, la resina está suficientemente polimerizada para continuar el trabajo y podemos proceder a reforzar los bordes pegando listones de madera de 25x25mm llamados albardillas a lo largo de los bordes, y se pueden hacer cubiertas triangulares en proa y popa con listones o tablones de madera. Después de esto, sólo queda acabar el casco del barco con una lija de grano cada vez más fino y una última capa de barniz para yates con protección UV.

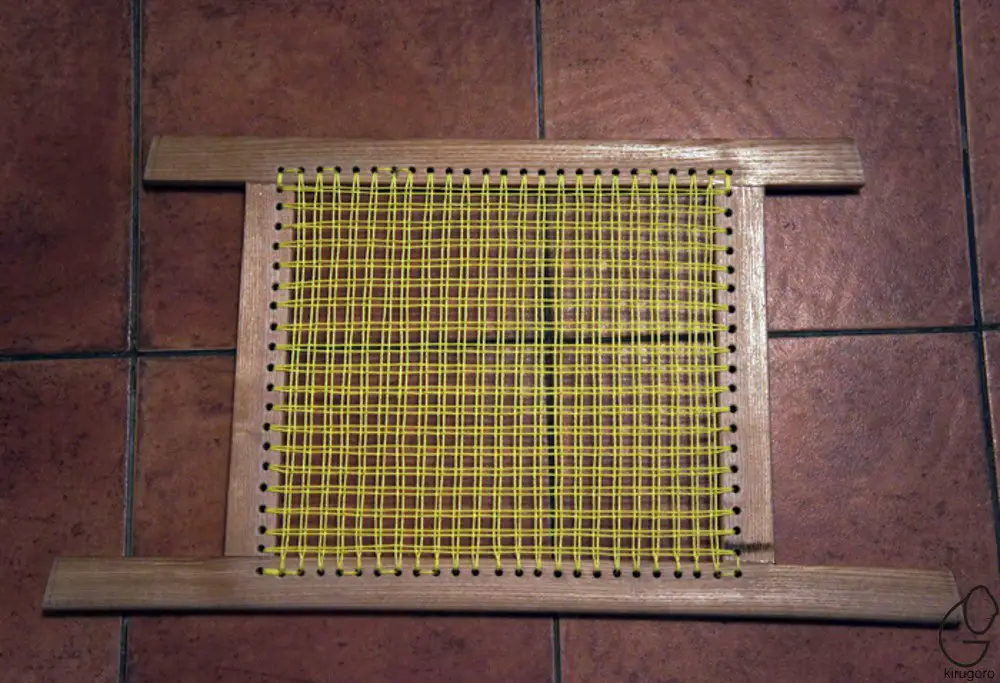

La canoa está terminada y lista para echarla al agua, pero para una primera remada aún necesitamos asientos para los remeros y, por supuesto, remos. Tradicionalmente, los asientos se fabrican como armazones de madera en cuyo interior se teje el asiento con un hilo sintético no elástico. Como el abeto o el pino no proporcionan la resistencia necesaria, se utilizan maderas duras, preferiblemente fresno.

Los remos están hechos de listones de pino encolados entre sí en forma de panel y luego moldeados con papel de lija y molduras de lija. Para proteger la madera del agua, los remos están totalmente laminados con fibra de vidrio y recubiertos de resina epoxi, al igual que el cuerpo de la canoa. Si no se tiene demasiada prisa por salir al agua, se pueden hacer dibujos antes de aplicar la fibra de vidrio a las plumas de los remos, que se enviarán al constructor.

Y ya está. Con eso somos los orgullosos propietarios de una embarcación de recreo que nos ha dado satisfacciones y una oportunidad de aumentar nuestra autoestima. Decía al principio del artículo que un barco de madera hecho a mano crea adicción: en la mayoría de los casos, el primer barco que se construye no es el último. La mayoría de los navegantes lo dejan cuando se quedan sin sitio para guardar sus barcos, pero no han faltado casos en los que se han vendido barcos preciosos por nada, sólo para liberar espacio.

Añadir un comentario