Hay trabajos en los que se necesitan elementos largos de madera que tengan muy buena resistencia. Es difícil tener este tipo de piezas en una sola pieza, por lo que es necesario tener varias piezas de madera unidas para que el producto final sea muy resistente. Para que la unión sea fuerte, la superficie de contacto entre las dos piezas unidas debe ser lo mayor posible. Una extensión uniendo las piezas a tope y encolando sólo en la superficie perfectamente recta en un ángulo de 90° desde el extremo no tendrá la resistencia necesaria. Por lo tanto, hay que encontrar uniones a tope más elaboradas en las que los perfiles proporcionen una superficie de contacto mucho mayor.

A continuación se muestran algunas de estas uniones, las más utilizadas y de las más fáciles de realizar para elementos utilizados en la fabricación de piezas de mobiliario o para alargar piezas de madera que se utilizarán para revestimientos. Existen otras uniones a tope más complicadas para prolongar vigas en la construcción. En este caso, las fuerzas que actúan sobre la unión son muy fuertes. Más sobre ellas en otro artículo. Veamos ahora cómo podemos alargar elementos de madera utilizados para trabajos más sencillos.

Unir los dientes

Es la junta más utilizada en la industria para extender elementos de madera. Se utiliza tanto para paneles de madera macizacuando los elementos unidos son más cortos y pequeños, pero también cuando se obtienen vigas laminares (viga laminada), donde los elementos a unir son mucho mayores.

El empalme es mucho más fuerte que un empalme a tope. Con la aparición de los dientes de empalme, la forma de empalmar cambia por completo en comparación con el empalme a tope, la superficie de contacto es mucho mayor y el empalme se realiza en paralelo a la fibra, no al final de la fibra. Se sabe que el encolado a lo largo de la veta, cuando las fibras de las dos piezas de madera son paralelas, es muy resistente.

Para realizar la unión, sin embargo, es necesario hacer el perfil de unión, una operación difícil, sobre todo en fábricas, donde las instalaciones hacen posible esta operación. Sin embargo, en talleres o para proyectos de bricolaje, se opta por otro tipo de juntas que sean lo suficientemente resistentes como para permitir la realización del proyecto. Existe un artículo enteramente dedicado a la articulación dentaria y los interesados pueden obtener más información leyéndolo.

Unión con tacos (palanquillas)

Es la unión que se utiliza para prolongar los elementos y en el caso de los tableros derivados de la madera. Básicamente sirve para que su alineación sea perfecta y se dobla mediante el uso de tornillos cuando se necesita más resistencia.

La unión puede realizarse rápida y fácilmente con un taladro, una broca adecuada, tacos y cola para madera, por lo que se recomienda para principiantes, para extender elementos cortos que no estén sometidos a grandes fuerzas de compresión, estiramiento o torsión. Sin embargo, los especialistas en la materia la consideran débil y adecuada sobre todo para trabajos domésticos.

Una desventaja importante de la junta es que la variación de la humedad puede provocar la contracción dimensional de las espigas. Combinado con el envejecimiento del adhesivo por diversos motivos (temperatura, condiciones inadecuadas, adhesivo inadecuado para las condiciones existentes), esto provoca holguras y, en última instancia, el fallo de la junta.

Y para a la unión por espigas se ha dedicado un artículo donde podrá obtener más información sobre las ventajas e inconvenientes del método.

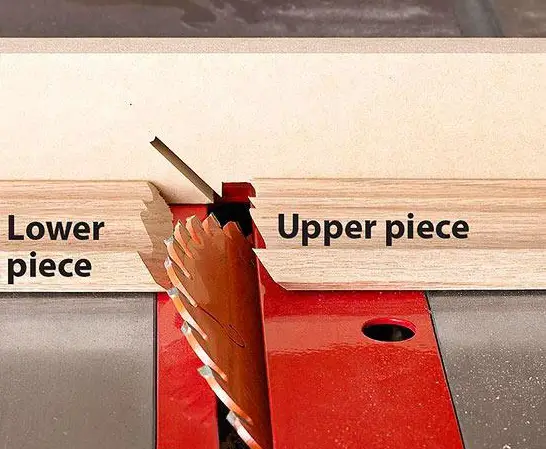

Articulación oblicua

Otra unión muy sencilla es aquella en la que los elementos se cortan oblicuamente. Esto aumenta el área de contacto entre las dos piezas y la unión tendrá mayor resistencia. Sin embargo, no se trata de un aumento espectacular, por lo que debe utilizarse para elementos que no estén sometidos a grandes fuerzas.

El corte puede realizarse con una circular cuya hoja puede inclinarse. Cuanto mayor sea el ángulo, mayor será la superficie de unión y mayor la resistencia de la junta. Por ejemplo, al cortar en un ángulo de 45°, la superficie de unión aumenta en 40% en comparación con la superficie recta.

Para que la unión sea perfecta, una de las piezas debe cortarse boca arriba y la otra, con el mismo ángulo de la cuchilla, boca abajo. De esta forma, el ajuste de los bordes será muy bueno.

Se pegan las dos superficies cortadas, se igualan los bordes y se sujetan con clema hasta que el adhesivo se endurezca. Para que la junta quede lo más firme posible, se pueden colocar listones de madera a ambos lados para endurecerla y utilizar las abrazaderas para sujetarla.

Junta longitudinal oblicua

Para aumentar aún más la superficie de unión, los elementos pueden cortarse oblicuamente, pero no perpendicularmente a la pieza, como antes, sino a lo largo del elemento. El corte debe hacerse con mucha precisión para que los elementos encajen perfectamente. Para ello, utilice un escalón normal, como el que se utiliza en dibujo técnico, o una plantilla en forma de escalón.

Al igual que en el otro corte oblicuo, la línea de corte se traza en una pieza del anverso y en la otra del reverso. La anchura de cada pieza debe formar un ángulo perfecto de 90° con la longitud. Para trazar la línea de corte, el escalón se ajusta en ángulo recto al ángulo formado por la longitud y la anchura de la pieza. El corte debe hacerse muy limpiamente, exactamente sobre la línea trazada.

Tras el corte, se retira el polvo y se aplica adhesivo a toda la superficie cortada. Las piezas se colocan una tras otra sobre una superficie perfectamente recta. Se encajan y se sujetan con abrazaderas hasta que el adhesivo esté totalmente curado. Es obligatorio colocar abrazaderas en las zonas extremas del pegamento (las puntas de los elementos) para que los elementos queden correctamente pegados.

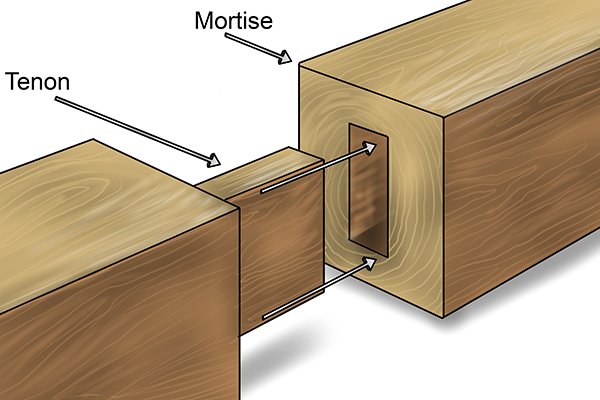

Unión con tronco y muesca

La junta de mortaja y espiga es una de las más utilizadas en la fabricación de muebles. Se utiliza sobre todo para uniones en ángulo recto, pero también para alargar elementos cuando tienen el grosor suficiente para hacer la mortaja y la espiga.

Para que la unión sea perfecta, la muesca debe ser ligeramente más profunda que la culata. El hueco que queda al juntar los elementos también es necesario para el adhesivo con el que se rigidiza esta unión a tope.

La longitud del muñón depende de la resistencia posterior de la junta. Cuanto más largo sea, más presión podrá aplicarse a la junta sin que se afloje o se rompa.

El muñón y la muesca también pueden ser hechos a mano por los apasionados de la carpintería y las juntas fabricadas de esta manera. Pero es más fácil utilizar enrutador con fresas que puedan hacer tanto la muesca como el muñón.

Junta en cuña

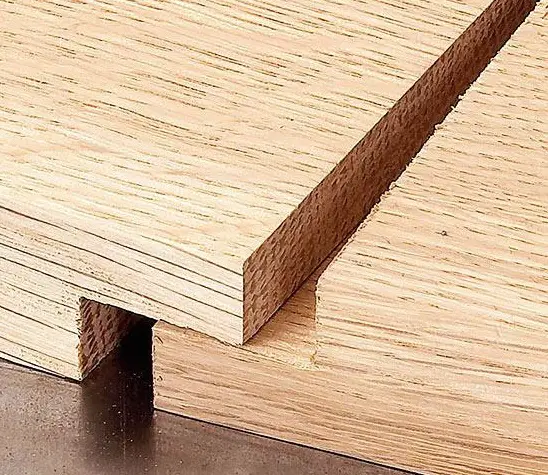

Una variante similar a la unión de culata y casquillo es la unión en cuña. En lugar de un tronco, se utiliza una cuña (brida) de madera que encaja perfectamente en las ranuras practicadas en los dos elementos a unir. La cuña es mucho más fácil de fabricar, por lo que la unión resulta más sencilla.

La unión puede ser clásica o perforada. En este último caso, se realiza una ranura en los extremos de los dos elementos que se van a unir en la ranura. Para unir los dos elementos se utiliza una cuña de anchura igual a la profundidad de las dos ranuras. La cuña debe hacerse de manera que encaje firmemente en las ranuras. Para que la unión sea segura, la cuña se pega. Los elementos unidos se colocan entre dos tablones y se sujetan con abrazaderas hasta que el adhesivo se endurezca.

Es una unión a tope muy adecuada para artículos que necesitan una gran resistencia a la flexión.

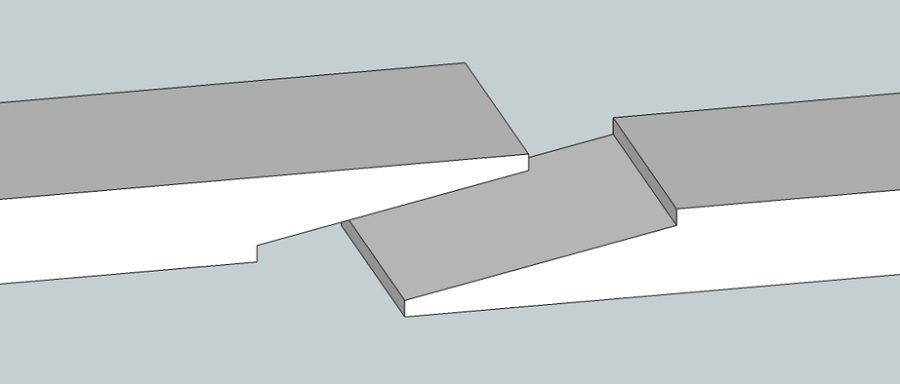

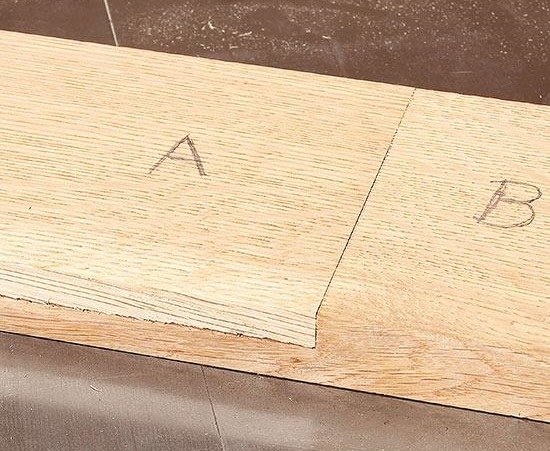

Juntas de medio espesor en madera

Es una unión estética, fuerte y fácil de hacer con un circular con mesa o una fresadora. Es una forma estupenda y duradera de hacer empalmes a tope. Las superficies solapadas permiten empalmar fibras en paralelo. Cuanto mayor sea la superficie solapada, más resistente será el empalme.

Para hacer la extensión perfecta hay que medir y marcar la zona que se va a solapar. El corte debe hacerse hasta la mitad del grosor de los elementos. Las herramientas deben estar afiladas para que el corte sea preciso y suave. Una vez realizado el corte, hay que comprobar que los elementos encajan perfectamente. A continuación se aplica el pegamento y se sujetan los elementos en las pinzas hasta que el pegamento esté totalmente curado.

Variantes de la misma unión son aquellas en las que el corte en la madera es oblicuo o tiene un perfil que aumenta aún más la superficie de contacto.

El método también puede aplicarse para la ampliación de elementos en Tablero aglomerado o MDF.

Otros tipos de juntas a tope

No son las únicas juntas que permiten extender los elementos utilizados en la fabricación de muebles, suelos, barandillas o revestimientos murales, pero se encuentran entre las más sencillas de realizar. Juntas como a tope con culata biselada, a tope con falsa culata, a tope con culata cuadrada y similares son mucho más elaborados y difíciles de hacer. Pero cuanto más sofisticados son, mayor es la superficie de contacto y más fuertes son las articulaciones.

Es muy importante que la elección del método de unión se base en el uso que se dará al elemento prolongado. La resistencia a la compresión, la resistencia a la tracción, la resistencia a la torsión y la resistencia a la flexión son importantes a la hora de hacer una unión a tope. Cuando está bien hecha, la superficie de contacto es grande y se eliminan los defectos que pueden ser puntos débiles. (nudos, grietas, bolsas de resina), el elemento resultante de la unión de dos piezas de madera puede ser más resistente que una sola pieza de la misma longitud y grosor.

Por favor muestrenos como hacer literalmente la mordida cabeza con cabeza. como medir ambas piezas ,.......como cortar....como unir ......y que herramientas usar. gracias

Hola, ¿pueden ayudarme con un problema? Quiero instalar tarima de pino en tacos, ¿hay alguna posibilidad de que dure?

¡Hola!

Perdón por la respuesta tardía. 🙂

Depende de lo largos que sean los elementos y de lo bien seca que esté la madera. Pero si se forman huecos entre los elementos, es mucho más fácil encajarlos que encolados. El riesgo es mayor cuando hay grandes variaciones de humedad y temperatura (áticos, desvanes). Si la madera está bien seca y la humedad interior es bastante constante, aguanta bien. A veces basta con fijar bien los elementos entre sí (derribados), sin inmovilizarlos. Como ocurría con el parquet de roble.

Le deseo lo mejor.

Enhorabuena por el artículo. Está muy bien elaborado.

¿Cuál sería una buena junta para una placa de madera utilizada para montar una barra de tracción?

Gracias por su apreciación.

Para que sea lo más resistente posible, la unión debe hacerse a lo largo de la mayor parte posible de la longitud de los elementos de madera y a lo largo de la veta (las fibras de los elementos encoladas en paralelo), no en el extremo de las fibras, en la sección transversal.

Para una barra de tracción, las uniones más fuertes son las de los dientes, que son más fuertes cuantos más dientes y más largos sean, o las oblicuas, que son las mismas, sobre una superficie más larga.

Le deseo lo mejor.