Quienes trabajan con madera maciza saben que ésta se puede encontrar en muchas formas: troncos, maderas, tablones, vigas (verticales u horizontales) o tableros. Existe la tendencia a pensar que los tableros de madera maciza (también llamados alfombras de madera maciza) no son madera maciza. Si consideráramos madera maciza sólo los muebles hechos con tablones anchos, muchos muebles entrarían en esta categoría. Tomemos el ejemplo de la encimera de la imagen siguiente. ¿Consideraría que no es de madera maciza? Si nos guiáramos por esta idea, significaría que cualquier tablero de mesa que no esté hecho de una sola pieza de madera no es de madera maciza. Sin embargo, ¿cuántos árboles tienen un diámetro tan grande cuando se cortan para hacer una encimera a partir de una sola "rodaja" de madera? Creo que una descripción de cómo se obtienen los tableros de madera maciza, sus ventajas e inconvenientes, ayudaría a formarse una idea completa.

Los tableros de madera maciza pueden producirse como actividad secundaria en fábricas de muebles, como actividad de bricolaje, pero también como actividad principal de una fábrica. Pueden fabricarse con varios tipos de madera, incluso las más "preciosas" como roble, fagul, el paltin, frasin, cereza o el nogal americano.

El proceso de fabricación consta de los siguientes pasos:

- corte de troncos

- secado de madera

- cortar la madera en elementos de una longitud, anchura y grosor determinados

- eliminación de defectos y nudos

- ampliación de elementos más pequeños

- clasificación de artículos

- aplicación de adhesivo a lo largo del elemento

- encolado

- calibrado del panel obtenido

Secado de madera se realiza en hornos hasta que la madera alcanza el equilibrio y un contenido de humedad de 10+/-2%. Una humedad inferior o superior puede provocar defectos con el tiempo, ya que el tablero se comporta como el sólido al verse influido por la variación de la humedad del aire.

Enorme se fabrica en elementos de longitud, anchura y grosor predeterminados. La longitud de los elementos determina la longitud del panel y puede ser de hasta 5 m. La anchura del elemento se convertirá en el grosor del panel y el grosor del elemento será la anchura de los elementos que componen el panel. Si no está muy claro, se convertirá inmediatamente 🙂 .

Eliminación de defectos y nodos. Se eliminan los defectos o nudos de cada elemento para que el panel resultante sea más resistente sin riesgo de agrietarse o doblarse. La eliminación de nudos no es obligatoria, lo que da lugar a paneles de menor calidad o simplemente estéticos (pino o abeto).

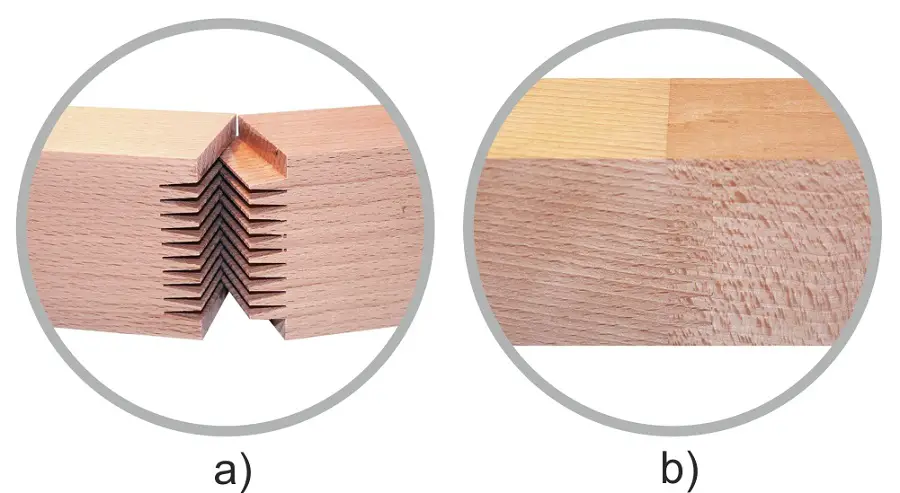

Ampliación de elementos. Al eliminar los defectos, algunos elementos quedan más cortos que la norma para el panel. En este caso, se empalman longitudinalmente varios elementos hasta alcanzar la longitud deseada.

Clasificación de artículos. Antes de pegar los elementos, se clasifican según criterios básicos:

- tipo y color de la madera,

- con o sin articulación dentada,

- patrón de paneles (con nudos en un lado, en ambos lados, sin nudos, con variaciones de color)

Con los elementos seleccionados se fabrican paneles que se clasifican en distintas clases de calidad.

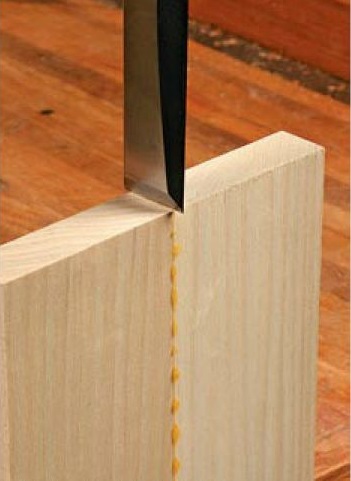

Aplicación de adhesivo. En las fábricas de tableros, el adhesivo se aplica mecánicamente, controlando muy bien la cantidad para no tener problemas de desprendimiento de los elementos. Cuando se encola correctamente, por mucha presión que se aplique en la línea de encolado, ésta no se agrietará y será la madera la que se agriete primero. Si el desprendimiento se produce en la línea de cola, significa que no había suficiente cola o que ésta no fue bien absorbida por la madera.

El adhesivo se aplica longitudinalmente (en el borde largo), en el lado donde la junta se ve en los dientes, y sólo es visible en el borde del panel.

Encolado. Los elementos a los que se ha aplicado adhesivo se colocan unos sobre otros en prensas hasta alcanzar la anchura requerida del panel. A continuación, se aprietan en las prensas y se encolan en frío. Las prensas pueden ser manuales o neumáticas y de distintos tamaños.

Calibración. Una vez transcurrido el tiempo necesario para encolar los elementos, los paneles se retiran de las prensas y se calibran. El calibrado elimina el exceso de cola y una fina capa de madera para que el panel quede perfectamente plano y se elimine cualquier mancha superficial.

Por último, los tableros se embalan teniendo en cuenta el comportamiento de la madera a temperatura y humedad.

Las principales ventajas de los tableros de madera maciza son:

- muy buena estabilidad. Al cortar en elementos más pequeños, se eliminan las tensiones propias de la madera maciza, por lo que se elimina el riesgo de que se agriete o se doble;

- grandes dimensiones, lo que permite cortar piezas de gran tamaño (tableros de mesa, encimeras de cocina);

- eliminación de defectos.

Sobre las desventajas podemos señalar:

- discontinuidad del diseño de la madera,

- problemas de manchas desiguales que pueden producirse debido a la diferente absorción.

Los paneles pueden acabarse con aceite, cera o barnices y pinturas, igual que la madera maciza. Como ya se ha dicho, el barnizado puede causar problemas de manchas, pero éstos pueden solucionarse utilizando materiales de teñido de absorción controlada.

Creo que ha quedado claro que los tableros de madera maciza no pueden compararse con los de aglomerado o MDF, ya que éstos son virutas, es decir, fibra de madera (madera a la que se ha eliminado parcialmente la lignina) y serrín, mezclados con cola y prensados en caliente, mientras que los tableros de madera maciza son piezas de madera unidas en frío. El adhesivo utilizado en los tableros de madera maciza es diferente del utilizado en los tableros de aglomerado y MDF, de ahí la ausencia de formaldehído.

Por desgracia, el hecho de que esté fabricado con trozos de madera hace que el tablero macizo se trate a menudo como un producto inferior. Algunas personas tienen la tentación de elegir el tablero aglomerado chapado en lugar de la madera maciza, simplemente porque el diseño es más visible y tiene continuidad. Y algo me lleva a pensar que hay pocas personas tentadas de considerar inferior una encimera como la de abajo, aunque las piezas con las que se ha fabricado sean más pequeñas que las utilizadas en una encimera maciza.

Panel masivo se considera madera maciza aunque no sea de tablón o viga, y así ocurre en todo el mundo. Muebles, encimeras de cocina o peldaños de escalera quedarán estupendos hechos de paneles de madera maciza, y cuando se corten para ajustarse al lugar elegido, olerá sin duda el olor específico de la madera.

Hola,

Les ruego me aconsejen sobre un suelo de paneles de madera maciza, 600x2000x16. Me preguntaba si el suelo podría estar hecho de tales paneles, pegados con adhesivo sobre una solera. ¿Existen tensiones, grietas, flexiones? La superficie sería de 4×5 m, es decir, unos 20 m2.

Gracias, señor.

Buenas noches,

Los tableros de madera maciza son muy estables y no se doblan porque, al cortarlos en pequeños elementos, se eliminan las tensiones. Tampoco hay riesgo de que se agriete porque al cortar se eliminan los defectos.No creo que haya problemas con el paso del tiempo si se hace el suelo con este tipo de tableros.

Le deseo lo mejor.

¡Buenos días!

Me gustaría hacerle tres preguntas, si el sitio sigue activo.

¿Es el panel de abeto macizo más ligero o más pesado en comparación con el panel de paleta, al mismo tamaño, por supuesto?

En cuanto al precio, en general, ¿es más caro que el pálido?

¿Pueden fresarse estos paneles, como los de mdf, por ejemplo?

¡Muchas gracias!

¡Buenos días!

1. Es más fácil.

2. Debería ser más caro.

3. Cuando se mecaniza se comporta como una pieza de madera maciza, pero es más estable.

Le deseo lo mejor.

No olvide suscribirse a la revista impresa Wood Magazine. Por sólo 58 lei/año podrás enterarte de las novedades del sector, descubrir ideas artesanales o secretos del oficio. Le recordamos que el contenido de la revista impresa es diferente del de la página web. Más información en el siguiente enlace.

Gracias.https://revistadinlemn.ro/product/abonament-revista-din-lemn/

[...] Casas de vigas laminares. Una gran ventaja de estas casas es que ofrecen innumerables posibilidades de unión. Las vigas laminadas (glulam), como también se las llama, son muy fuertes y resistentes. Se fabrican encolando varias capas de madera a lo largo de la veta. La madera utilizada para formar las vigas no tiene defectos. Antes de encolarla, se eliminan todos los defectos y se unen para formar elementos largos, incluso muy largos. El principio es similar al de la fabricación de paneles de madera. [...]

Para el ensamblaje de elementos de madera maciza con el fin de obtener tableros, se imponen ciertas condiciones, la más importante de las cuales es que las caras de los elementos macizos en contacto deben estar en la misma dirección estructural. Es decir, sección radial con sección radial, sección tangencial con sección tangencial y sección semiangencial con sección semiangencial. Si no hay resolución, se aceptan semiangencial con tangencial y semiangencial con radial, ¡pero tangencial con radial no ! ¡Así, la dirección de las tensiones máximas de contracción se orientan en la misma dirección con ambas masas en la misma dirección ! En ningún caso "Los elementos a los que se ha aplicado adhesivo se colocan unos sobre otros en prensas hasta alcanzar la anchura de panel requerida."