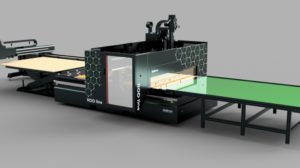

La tecnología de acabado de tableros MDF mediante el chapeado ha ido mejorando constantemente y la calidad no ha dejado de aumentar. Al principio, sólo se podían chapear tableros planos, las láminas eran rígidas y gruesas, y la calidad del tablero era mala. Ahora, las prensas de membrana permiten revestir diversos tableros perfilados, las láminas son más flexibles, finas y cubren perfectamente los recortes, y el encolado se realiza con adhesivos activados por la alta temperatura de la prensa. Las soluciones modernas también permiten conseguir superficies de alto brillo que antes eran imposibles. WoodMatic ofrece a las fábricas de muebles una prensa plegadora industrial con dos mesas de trabajo para una alta productividad. La plegadora TM 2680F está diseñado para la aplicación de láminas de PVC, PET, TRF o ABS en paneles MDF planos o fresados y también es muy adecuado para superficies de alto brillo.

Características del TM 2680F WoodMatic TM 2680F WoodMatic

La TM 2680F es una prensa de membrana que funciona según el principio de presión positiva - presión negativa, muy adecuada para el acabado de superficies 3D. La lámina a aplicar se calienta mediante dos platinas, superior e inferior, calentadas tanto por aceite térmico como por resistencias eléctricas incrustadas en su interior. Gracias a este sistema, se elimina totalmente el fenómeno de mateado de las láminas de alto brillo, con lo que se obtienen superficies brillantes de muy alta calidad.

Las principales características de la prensa son:

- Ciclo completo de 2-5 minutos, dependiendo del material aplicado

- Tiempo de prensado máx.3min/ciclo de prensado

- Bombas de vacío made in Germany, Becker & Leypold

- Posibilidad de prensar diferentes espesores en el mismo ciclo de prensado (de 16 mm a 50-60 mm)

- Almacén de láminas de 14 posiciones y rebobinador de corte automático para cada mesa de trabajo.

Las dimensiones de la prensa son 9600 x 2150 x 2150 mm y cada mesa mide 2600 x 1300 x 60 mm. El peso total de la prensa es de 14 toneladas. Las membranas con las que está equipada de serie la prensa son de silicona y tienen un grosor de 3 mm. Los pistones de la máquina están recubiertos de una gruesa capa de cromo duro templado y acabado que garantiza una muy buena resistencia al desgaste. El sistema hidráulico ha sido dimensionado y probado a una presión muy superior a la presión de trabajo y está realizado con componentes y bombas de vacío alemanas Becker & Leypold. El vacío se genera con una bomba de gran capacidad que trabaja sincronizada con el sistema hidráulico, en función de las etapas de trabajo. La fuerza hidráulica, la presión hidráulica y el prensado de la membrana se controlan electrónicamente mediante un PLC para que la membrana tenga la máxima eficacia.

La prensa está equipada en cada mesa de trabajo con un almacén de rollos de lámina, con un desbobinador de corte automático de 14 posiciones. Las dimensiones del almacén son 1800 x 730 x 1180 mm y pesa 250 kg. La longitud del rollo es de 1300 mm. El dispositivo de corte con cuchilla y contracuchilla es de acero templado para evitar que se enganche durante el corte. El corte se acciona neumáticamente.

El panel de control tiene una pantalla táctil y está asistido por un PLC. Supervisa todas las funciones de la prensa, incluidas las de seguridad.

Ventajas del acabado de paneles con la prensa TM 2680F

Las líneas de producción que incluyen la prensa TM 2680F son altamente productivas, versátiles y el producto final es de calidad. La prensa permite el plegado simultáneo de paneles de distintos grosores y el fresado con láminas de distintos colores, grosores y calidades en el mismo ciclo de trabajo. Los parámetros de trabajo de la prensa pueden elegirse en función de la calidad de la lámina. Se pueden revestir paneles de entre 16 y 60 mm de grosor. Un ciclo de trabajo completo no dura más de 5 minutos, el tiempo real de prensado es de 2-3 minutos. La prensa aplica una presión constante a toda la superficie que se está acabando, incluidos los bordes y las zonas fresadas, lo que da como resultado paneles de muy alta calidad.

En resumen, las principales ventajas de utilizar la prensa plegadora TM 2680F son:

- Tiempo de trabajo reducido: un ciclo completo en 5 minutos

- Gran flexibilidad, utilizando diferentes paneles de distintos grosores y patrones, así como láminas de distintos colores y grosores en un mismo ciclo de trabajo.

- Prensado constante y de alta calidad

- Alta productividad gracias a ciclos cortos y buen rendimiento.

Un ciclo completo de plegado consta de 4 fases

Preparación del panel. El acabado de sus muebles mediante plegado no sólo implica diferentes prensas y láminas. Antes de proceder al prensado, los paneles se cortan y mecanizan con la forma y el patrón deseados. El acabado se realiza mediante fresado, El CNC el equipo más adecuado para la producción en serie.

Entonces es aplicó el adhesivo que contribuirá a una sujeción firme y fuerte de la lámina de revestimiento. El adhesivo líquido se aplica por pulverización, lo que garantiza una distribución uniforme. El adhesivo es un adhesivo de poliuretano que se activa con la temperatura gracias a las planchas calefactadas de la prensa. Una vez seco el adhesivo, antes de colocarlos en las mesas de la prensa, los paneles se lijan con papel de lija fino para eliminar la fibra levantada y endurecida y las burbujas de aire incrustadas en el aerosol. El fresado del MDF da como resultado una superficie rugosa y con muchas fibras que se carga de adhesivo y se endurece, de forma similar a la madera. Si no se elimina mediante este lijado fino, las irregularidades serán visibles bajo la lámina, estropeando el aspecto final del panel. Los paneles lijados y deslijados se colocan en plantillas móviles sobre mesas de prensa. Antes de colocar la lámina suministrada por el almacén de láminas al final de cada mesa, los paneles se limpian de nuevo con aspiradora en toda la superficie y en las zonas fresadas, eliminando los últimos restos de polvo.

A continuación se coloca la lámina y la mesa puede ir a la prensa. Los paneles envueltos entran en fase de acabado donde el exceso de papel de aluminio alrededor de los bordes se retira con un cuchillo especial.

Estas prensas pueden verse en funcionamiento. Si programa una visita a Comănești, donde tiene su sede WoodMatic, podrá verlas en el proceso de producción integradas en la línea de fabricación de la fábrica de muebles perteneciente al grupo. Se pueden concertar citas en página de contacto del sitio web o en Facebook. Si está interesado, no pierda la oportunidad de ver la máquina en plena producción.

Añadir un comentario