Una parte molto importante del processo di finitura è l'asciugatura dei materiali. Circa essiccazione in aria ambiente di cui abbiamo già parlato. Ma nelle grandi fabbriche (e non solo) esistono impianti per l'essiccazione forzata dei materiali di finitura, genericamente chiamati essiccatori. Riducono i tempi di essiccazione e quindi aumentano la produttività. Di solito sono inseriti all'interno delle linee di finitura, seguendo il naturale flusso del processo tecnologico, ma possono anche essere separati per i pezzi rifiniti a mano o per servire più linee di finitura. Un po' di informazioni su questi essiccatori nel prossimo materiale.

Ma prima voglio dirvi che, a seconda di come si forma la pellicola, esistono 3 tipi di essiccazione:

- Essiccazione fisica i prodotti si asciugano per evaporazione del solvente. Dopo l'essiccazione, questi materiali possono essere nuovamente disciolti nello stesso solvente (processo reversibile). Il tempo di essiccazione fisica può essere significativamente ridotto aumentando la temperatura. È il caso dei prodotti a base di nitrocellulosa.

- Essiccazione chimica essiccazione di materiali bicomponenti. In realtà, è la reazione chimica tra i due componenti liquidi che dà luogo a un terzo prodotto, la pellicola di vernice, che è solida. È così che si asciugano i prodotti poliuretanici, poliestere e poliacrilici. Anche l'essiccazione di prodotti monocomponenti, come quelli diluibili in acqua (dispersioni acriliche), può essere considerata un'essiccazione chimica: in questo caso la reazione chimica si innesca quando le molecole si avvicinano molto a causa dell'evaporazione dell'acqua. A differenza della vernice alla nitrocellulosa, in questo caso il processo è irreversibile, cioè il film non diventa liquido se si aggiunge acqua.

- Essiccazione ossidativa è l'essiccazione e l'indurimento delle resine alchidiche sintetiche. In questo caso l'essiccazione è il risultato dell'evaporazione dei solventi e di una reazione tra la resina e l'ossigeno dell'aria. È un tipo di essiccazione che non è molto influenzata dall'aumento della temperatura.

Torna alle asciugatrici utilizzato nell'industria. I più comuni sono:

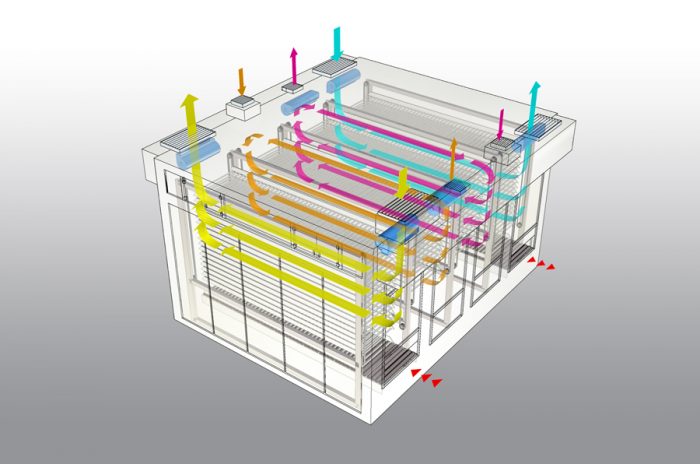

Asciugatrici a convezione. Un essiccatore di questo tipo ha 3 parti distinte: la zona di disaerazione, la zona di essiccazione vera e propria e la zona di raffreddamento. La zona di disaerazione si trova subito dopo l'applicazione del materiale di finitura ed è necessaria affinché la pellicola di vernice si fissi al meglio. La temperatura in questa zona è vicina alla temperatura ambiente. Nella zona di essiccazione la temperatura sale fino a 45-50 gr.C. È qui che avviene l'essiccazione e l'indurimento della pellicola. Nella zona di raffreddamento gli oggetti vengono portati a temperatura ambiente prima di essere rimossi dall'essiccatore. Il raffreddamento degli oggetti è molto importante perché la maggior parte dei rivestimenti sono termoplastici, il che significa che sono morbidi alle alte temperature. Il ricambio d'aria nella zona di raffreddamento deve essere intenso.

fonte: ceflafinishing.com

Questi essiccatori sono i più utilizzati e possono essere costruiti in verticale o in orizzontale. I materiali vengono spostati al loro interno per mezzo di piastre che si alzano e si abbassano nel caso di essiccatori verticali, o di nastri trasportatori o catene (catene) nel caso di quelli orizzontali. La velocità di spostamento è calcolata in modo tale che il materiale sia asciutto quando esce dal tunnel.

fonte: infragasnova.com

Essiccatori a infrarossi IR. In questi essiccatori viene utilizzato il potere riscaldante della radiazione IR. La radiazione elettromagnetica con lunghezza d'onda compresa tra 0,76 µm e 1 mm è chiamata infrarosso. A seconda della lunghezza d'onda della radiazione si possono avere essiccatori IRS (radiazione IR corta), essiccatori IRM (radiazione media) e essiccatori IRL (radiazione lunga). Gli essiccatori IR sono spesso combinati con essiccatori a convezione.

fonte: directindustry.com

Le asciugatrici a infrarossi sono più efficienti dal punto di vista energetico rispetto alle asciugatrici a convezione.

Essiccatori UV a ultravioletti. In questi essiccatoi il materiale viene polimerizzato dai raggi UV. Si utilizzano vernici e pitture appositamente formulate per questo tipo di essiccazione (acriliche, poliestere, combinate) e l'indurimento avviene molto rapidamente (5-15 secondi).

Si utilizzano due tipi di sorgenti di radiazioni: le lampade al gallio (Ga) e le lampade al mercurio (Hg). Le lampade al gallio hanno una lunghezza d'onda superiore a 420 nm e una durata di vita di circa 2000 ore. Vengono utilizzate per indurire le vernici pigmentate e sono spesso combinate con lampade a mercurio. Le lampade al mercurio hanno una lunghezza d'onda di 200-380 nm e una durata di circa 3000 ore. Vengono utilizzate per l'indurimento delle vernici trasparenti. Le lampade UV devono essere controllate regolarmente perché la loro potenza diminuisce nel tempo. Il consumo energetico è notevolmente inferiore rispetto all'essiccazione a convezione.

fonte: uptownfloors.com

Durante la polimerizzazione UV, il solvente deve essere rimosso fino a quando il prodotto non passa sotto la lampada. Le tracce di solvente rimanenti rendono il film opalescente. Per questo motivo, davanti alle lampade è presente un tunnel di essiccazione a convezione o a infrarossi che aiuta a rimuovere il solvente. La lunghezza di questo tunnel dipende dalla velocità di rimozione del solvente. Per l'essiccazione di prodotti idrosolubili il tunnel è più lungo. Il tunnel può mancare solo per i prodotti ondulati con il corpo 100%.

I prodotti a doppia polimerizzazione, cioè quelli che hanno una polimerizzazione combinata UV + chimica, possono essere utilizzati per le finiture pigmentate. Questi prodotti sono miscelati con indurenti e, mentre passano attraverso le lampade, l'essiccazione avviene in superficie ma non in profondità. Il processo di indurimento del film continua anche dopo che gli oggetti sono usciti dalle lampade, grazie all'aggiunta di un catalizzatore. Questo è necessario perché, a causa del pigmento, i raggi UV non possono penetrare nel film per indurirlo istantaneamente. Allora perché non utilizzare la normale polimerizzazione senza il fastidio dei raggi UV? L'essiccazione istantanea della superficie durante il passaggio attraverso le lampade significa che il film non trattiene più la polvere atmosferica quando viene posto sulla spatola per l'essiccazione totale, aumentando così la qualità del film (in particolare dei film lucidi).

fonte: mpsmachine.co.uk

Il tempo di essiccazione è un elemento molto importante nella tecnologia di lavoro e nell'economia del processo produttivo, soprattutto quando si tratta di grandi volumi di prodotti identici. Un essiccatore riduce notevolmente i tempi di essiccazione e aumenta la produttività. Ma se il vostro settore di attività prevede prodotti artistici, unici e ad alta intensità di lavoro che aggiungono valore, un essiccatore ad alte prestazioni non è l'investimento migliore.

Aggiungi commento