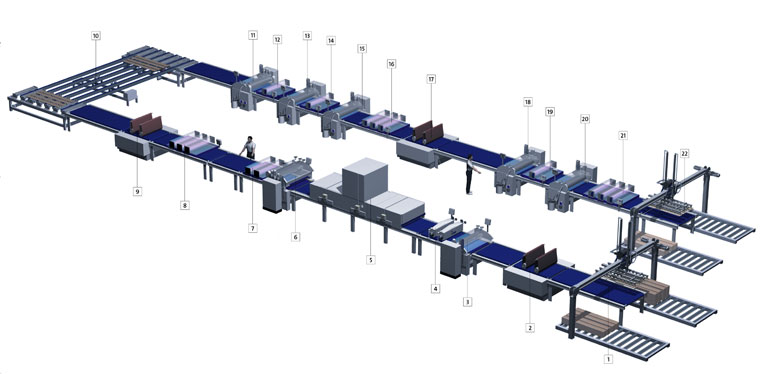

Bodenbeläge und flache Paneele können industriell auf Anlagen bearbeitet werden, die über Ventile zum Auftragen der Veredelungsmaterialien und Batterien von UV-Lampen zur schnelleren Trocknung verfügen. Es handelt sich dabei um Anlagen mit sehr hohem Durchsatz, die mehrere Auftragsstellen haben können, auf die sofort UV-Lampen folgen, die nacheinander angebracht werden. Auf diesen UV-Trocknungs- und Wellenveredelungsanlagen wird das Holz weiß eingefärbt und kommt fertig, vielleicht sogar verpackt, heraus.

Der Vorteil der Anwendung mit Ventilen ist die erhebliche Reduzierung des Verbrauchs von Veredelungsmaterialien

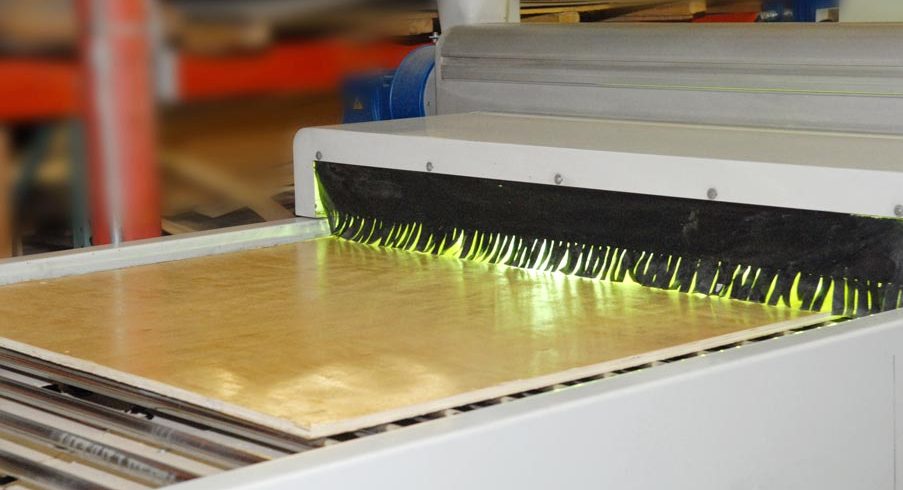

Der Vorteil der Verwendung von Schürzen liegt in der sehr geringen Menge an Material, die aufgetragen wird. Die pro Schicht aufgetragene Menge beträgt etwa 40-50 g/m², kann aber auch nur 5-7 g/m² betragen. Die wichtigste Voraussetzung ist, dass die Platten sehr gut kalibriert sind. Produkte, die im Wellenverfahren aufgetragen werden, haben einen sehr hohen Feststoffgehalt, zwischen 96% und 100%, so dass die Lösemittelemission sehr gering ist.

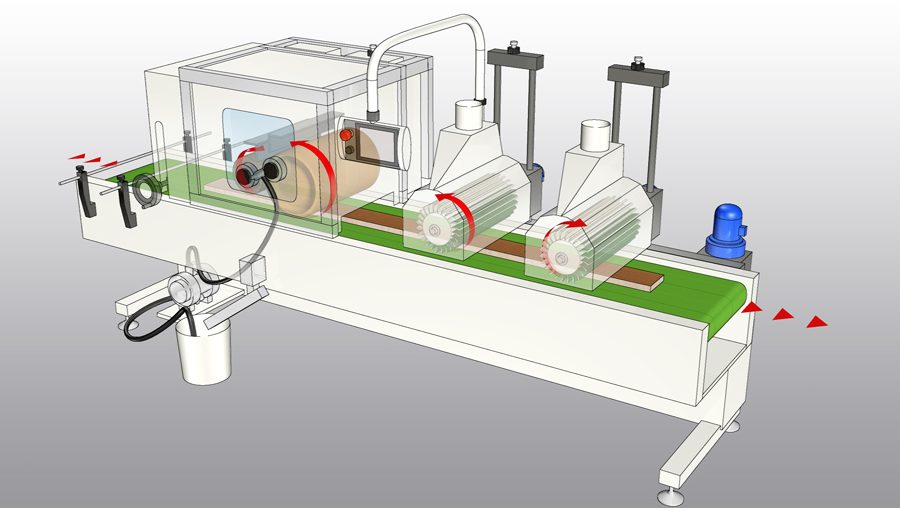

Das Auftragen auf die Endbearbeitungslinie erfolgt mit einem System von Stäben, von denen einige zum Auftragen des Materials und andere zum Dosieren dienen. Die Ventile der Auftragsköpfe sind mit einem speziellen Gummi beschichtet. Die Härte dieses Gummis wird mit einer Zahl angegeben, die nach der Shore-Methode bestimmt wird und eine wichtige Information für den Lacklieferanten darstellt. Das Dosierventil, mit dem die Menge des aufgetragenen Materials eingestellt wird, ist aus Metall gefertigt.

Die Menge des aufgetragenen Materials kann auf 3 Arten eingestellt werden:

- des Abstandes zwischen dem Applikatorventil und dem Dosierventil,

- durch Einstellen des Drucks auf das zu bearbeitende Objekt

- durch Einstellung der Drehrichtung und -geschwindigkeit des Dosierventils.

Arten von Ventilsteuerungsmaschinen

Je nach Anzahl und Positionierung der Ventile gibt es verschiedene Arten von Systemen:

- Applikator mit reversiblem Dosierventil (Standard- und Reverse-Modus). Es wird für das Auftragen von Beizen, Grundierungen, Lacken und Emaillen empfohlen. Durch Drehen des Dosierventils in die entgegengesetzte Richtung zur Drehrichtung des Applikators (Reverse-Modus) wird eine größere Gleichmäßigkeit der aufgetragenen Schicht erreicht.

- Maschine mit einer Dosierklappe und einer danebenliegenden Standard-Drehklappe. Es wird zum Auftragen von Farben verwendet.

- Maschine mit zwei Applikatorventilen. Das zweite Applikatorventil dreht sich entgegen der Vorschubrichtung des Förderbandes. Es sorgt für einen geringeren Verbrauch und eine gleichmäßigere Oberfläche. Es wird hauptsächlich beim Auftragen von UV-Lacken verwendet.

- Applikator mit zwei Applikatorstäben. Zwischen dem ersten und dem zweiten Auftrag trocknet das Material nicht, sondern verwandelt sich in ein Gel. Es wird hauptsächlich verwendet, um die Haftung zwischen den Anstrichen zu verbessern.

UV-Härtung von gewellten Materialien

Das aufgetragene Material wird unter UV-Lampen ausgehärtet. Ein großer Körper bedeutet, dass keine herkömmlichen Trockner erforderlich sind, um das Lösungsmittel vor dem Eintritt in die Lampen zu entfernen. Produkte mit einem 100%-Körper können sofort unter die Lampen gebracht werden, Produkte mit einem gewissen Lösungsmittelanteil benötigen eine Ablüftzeit, um das Lösungsmittel zu entfernen. Das nach der UV-Trocknung verbleibende Lösungsmittel ist als Opaleszenz in der Folie sichtbar. Die UV-Härtung härtet das Material sofort aus, und die Panoramen können sofort geschliffen, gestapelt oder verpackt werden.

Auf solche Linien kann man auch eine Perle auftragen. Sie müssen zähflüssig sein, um aufgetragen werden zu können, und die Farben müssen UV-beständig sein.

Grundierungen können nass-in-nass aufgetragen werden. Sie werden einfach von den Lampen geliert, so dass die Schichten aneinander haften. Das Schleifen erfolgt, nachdem die letzte Schicht aufgetragen wurde und der gesamte Film vollständig ausgehärtet ist.

Quellen der UV-Lampenstrahlung

Für die UV-Trocknung werden zwei Strahlungsquellen verwendet: Gallium (Ga)- und Quecksilber (Hg)-Lampen. Ga-Lampen haben eine Wellenlänge von mehr als 420 nm und eine Lebensdauer von etwa 2000 Stunden. Sie werden zum Härten von pigmentierten Beschichtungen verwendet und häufig mit Hg-Lampen kombiniert.

Hg-Lampen haben eine Wellenlänge von 200-380 nm und eine Lebensdauer von etwa 3000 Stunden. Sie werden für transparente Materialien verwendet. UV-Lampen müssen regelmäßig überprüft werden, da ihre Leistung mit der Zeit nachlässt und damit auch die Trocknungseffizienz.

Solche industriellen Fertigungsstraßen werden von großen Herstellern von Parkett und Fertigpaneelen wegen ihrer sehr guten Produktivität eingesetzt. Es handelt sich um automatisierte Anlagen, bei denen der menschliche Einsatz sehr gering ist.

Ich hoffe, Sie finden die Informationen nützlich. Ergänzungen sind, wie immer, willkommen. Und wenn Sie Fragen haben, können Sie diese unten in das dafür vorgesehene Feld eintragen. Ich werde Ihnen sicher antworten.

Hallo,

Ich möchte eine UV-Lackieranlage kaufen, vorzugsweise SH, können Sie mir mit Informationen helfen?

Sie können sich an Unternehmen wie Finex (Vertreter von Cefla) oder Rolem (Vertreter von Makor) wenden. Es empfiehlt sich, diese Unternehmen anzurufen, ihnen Ihre Wünsche mitzuteilen und sich eine ähnliche Anlage bei einem ihrer Begünstigten anzusehen. So können Sie herausfinden, was für Sie das Beste ist.

Alles Gute!