A veces, en la fábrica, una vez terminado el proceso de acabado y seca la película, observará que si se golpea la superficie o se deja caer algo sobre ella, aparece una marca blanca. Parece un cristal roto. Puede pensar que la culpa es del barniz, que es demasiado duro o quebradizo. En realidad, la aparición de la marca blanca indica una falta de adherencia al sustrato que no es de madera. En ese lugar, el barniz se aflojó fácilmente debido a un choque mecánico y se introdujo aire entre el barniz y la madera. La película de barniz queda prácticamente suspendida en el aire y se agrieta. La falta de adherencia también puede producirse entre capas de material aplicado. En este caso también se manifiesta por la aparición de una marca blanca tras un choque mecánico.

Cómo comprobar la falta de agarre sin máquinas especiales

La más sencilla es prueba de la moneda. Básicamente, se arrastra el canto de una moneda sobre la superficie barnizada. Si aparece una raya blanca bastante ancha, significa que no hay adherencia, las capas se han separado y ha penetrado aire.

Otra forma de comprobar el agarre es prueba de red. En una zona menos visible, utiliza un cúter para hacer una cuadrícula como la del juego de la "x y la o". Los cuadrados resultantes deben tener entre 1 y 3 cm de lado. Pega un trozo de cinta adhesiva sobre la cuadrícula y arráncala. Si quedan más de 6 cuadrados de barniz sobre la cinta, es que el barniz no tiene adherencia.

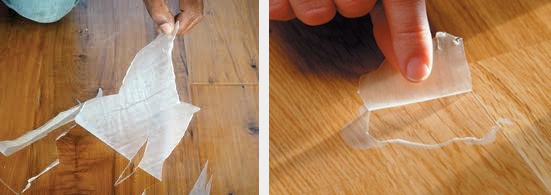

La rotura de la película se produce con los barnices a base de disolvente. Los barnices al agua presentan un fenómeno diferente. La película que se forma tras el secado es el resultado de una polimerización tridimensional que hace que las moléculas estén fuertemente unidas. Si la película no se adhiere al soporte o a la capa de fondo, se desprende. Sigue apareciendo una raya blanca, pero no se rompe, sino que puede despegarse como una piel.

Qué lo provoca y qué hacer para un buen agarre

La principal causa del defecto es un lijado inadecuado o la ausencia total de lijado. Tanto si se lija el soporte de madera como si se lija entre capas, el proceso es igual de importante.

En el caso del lijado del soporte de madera, la calidad materiales abrasivos y sustituirlas cuando estén dañadas es muy importante. Básicamente, la adherencia es el resultado de que la imprimación penetre lo mejor posible en la madera y la agarre. Cuanto mejor se lije la madera, más áspera será para crear la rugosidad necesaria para una buena adherencia. Hay que encontrar esta rugosidad óptima. Si es demasiado alta, dificultará mucho el lijado de la imprimación y disminuirá la calidad del acabado, y una rugosidad demasiado baja provocará una mala adherencia.

En general, el lijado blanco final es de grano 180-220 para muebles y de grano 120-150 para ventanas. Los abrasivos deben cambiarse cuando estén cargados de polvo de madera o tras el periodo de uso recomendado por el fabricante. La cinta abrasiva muy usada se carga de polvo de madera y el material abrasivo se pica. El resultado es una cinta de grano más fino que ya no lija la madera sino que la alisa. En algunos lugares pueden quedar zonas muy lisas y brillantes, llamadas espejos, donde la adherencia es muy baja.

Una viscosidad demasiado alta durante la aplicación es otra causa de mala adherencia. Al ser muy viscosa, la imprimación no puede penetrar en la madera para fraguar. En este caso, el diluido debe realizarse de acuerdo con las fichas técnicas y las tecnologías de aplicación, y la viscosidad debe controlarse con copas de viscosidad.

Adherencia entre capas

Lo mismo ocurre al lijar entre capas: hay que crear rugosidad para que la siguiente capa pueda agarrar. Hay excepciones. Es el caso del barniz nitrocelulósico, que no necesita lijarse para que se adhiera la siguiente capa. El diluyente de la capa superior ablanda la capa inferior y el área de contacto se funde.

Este no es el caso de los barnices de curado por polimerización (secado) como el poliuretano. Para que se adhiera la siguiente capa, ésta debe aplicarse inmediatamente después de lijar entre capa y capa. Las capas de barniz de poliuretano tardan más en secar en profundidad, pero superficialmente secan en 2-3 horas. Si se lija la capa superior, se llega a la parte más blanda y la adherencia es mucho mejor. Si se deja más de 3 horas después de lijar, la capa final vuelve a secar superficialmente y la adherencia disminuye. Durante el tiempo que transcurre hasta que la superficie está seca, se puede aplicar la siguiente capa sin lijar, el llamado método "húmedo sobre húmedo". Sólo se necesitan 15-20 minutos para que se evapore parte del diluyente.

El barniz hidrodiluible también necesita lijarse porque su endurecimiento también se produce por polimerización. Cuando el agua se evapora, las moléculas se unen y reaccionan entre sí para formar la película de barniz. Por eso no se puede atacar la película de barniz con su propio disolvente (agua), como en el barniz nitrocelulósico.

Como los demás defectos de acabado es importante identificar sus causas y evitarlas.

Espero que la información anterior le resulte útil. Como siempre, cualquier aportación será bienvenida. Y si tiene alguna pregunta o duda, déjela en el espacio previsto para ello. Le responderé con mucho gusto.

Añadir un comentario