La transformación primaria de la madera, el corte de chapas y el mecanizado de productos semiacabados dan lugar a superficies rugosas debido a la rotura de la fibra de madera. También como resultado del procesado, pueden aparecer abolladuras, arañazos y manchas, que deben eliminarse si queremos un producto de calidad. Lijado blanco es la operación que resuelve estos problemas y constituye una etapa muy importante. La calidad final de los productos depende de la forma en que se realice, los materiales utilizados y las máquinas empleadas. Un lijado correcto da como resultado una superficie bien calibrada y uniforme, con un acabado agradable y liso. A continuación leerá un artículo sobre el lijado de la madera en general, el lijado industrial de la madera y los tableros derivados, la elección de los materiales abrasivos, los paños abrasivos y las lijadoras de banda.

Los factores de los que depende un lijado de calidad. Elección de los materiales

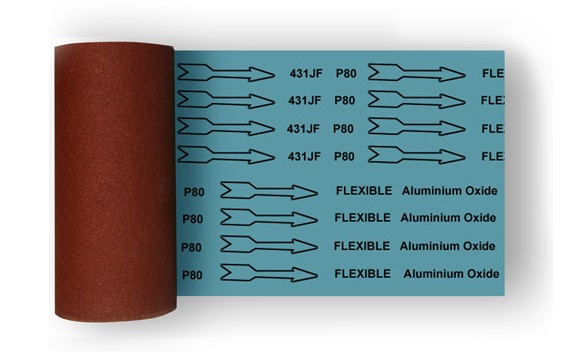

Los abrasivos para madera se presentan en diversas formas: rollos, tiras, discos, esponjas abrasivas. Independientemente de su presentación, tienen tres componentes: el soporte, los granos abrasivos y el adhesivo que los mantiene unidos. Cada uno de ellos influye en el proceso de lijado.

Ayuda

Debe ser resistente para soportar la presión ejercida durante el lijado y mantener los gránulos adheridos a él. Los soportes más utilizados son lienzo y papel. Lienzo se utiliza cuando se necesita resistencia y flexibilidad, al calibrar y lijar perfiles. Papel tiene diferentes pesos, que van de 90 g/m² a 280 g/m². El peso es directamente proporcional a la resistencia y rigidez del material abrasivo. Para las lijadoras se utiliza el más pesado, de 220 g/m².

Adhesivo

El pegado se realiza en 2 etapas, encolado y reencolado, utilizando resinas sintéticas como adhesivos. El encolado pega los gránulos y el reencolado los fija. La cantidad de adhesivo aplicado también influye. Una capa fina hace que el material sea más agresivo pero menos resistente, mientras que una capa más gruesa disminuye la agresividad y aumenta la resistencia con el tiempo. Se debe utilizar un material agresivo para el calibrado, mientras que uno menos agresivo para el lijado entre capas.

Gránulos abrasivos

Son las que realmente actúan sobre el material a lijar. Las más utilizadas son óxido de aluminio y carburo de silicio. El óxido de aluminio puede utilizarse para todo tipo de lijado, ya que los granos son afilados y suficientemente duros. El carburo de silicio es más duro, pero los granos son menos afilados. Se utiliza para lijar madera dura (robleLa densidad del grano también es importante (aspersión). Si los granos son escasos, los materiales abrasivos serán más difíciles de cargar con el polvo del lijado y una alta densidad hará que el lijado sea más uniforme.

Graining es el principal indicador para la elección de los abrasivos y se representa mediante un número. Federación Europea de Productores de Abrasivos (EFAP) ha elegido la representación Pxx. Ésta también se utiliza aquí, aunque no es la única representación. Las granulometrías se reducen a medida que aumenta el tamaño del grano. Para el lijado basto se utiliza un papel con una granulometría pequeña (P80, P100), mientras que para el lijado fino se utiliza un papel con una granulometría grande (P320, P400).

Lijadoras industriales

El lijado indistinto puede realizarse con máquinas de banda abrasiva o máquinas de cepillo giratorio. El lijado de madera se realiza principalmente con bandas. Los cepillos se utilizan para obtener superficies especiales, como madera estructurada o envejecida. Por el contrario lijado entre capas o para pulir barniz se utilizan cepillos especiales con "cerdas" de papel de lija fino o materiales más delicados, como fieltro o lana. Pero las lijadoras con cepillos giratorios son tema de otro artículo.

Lijadoras de banda

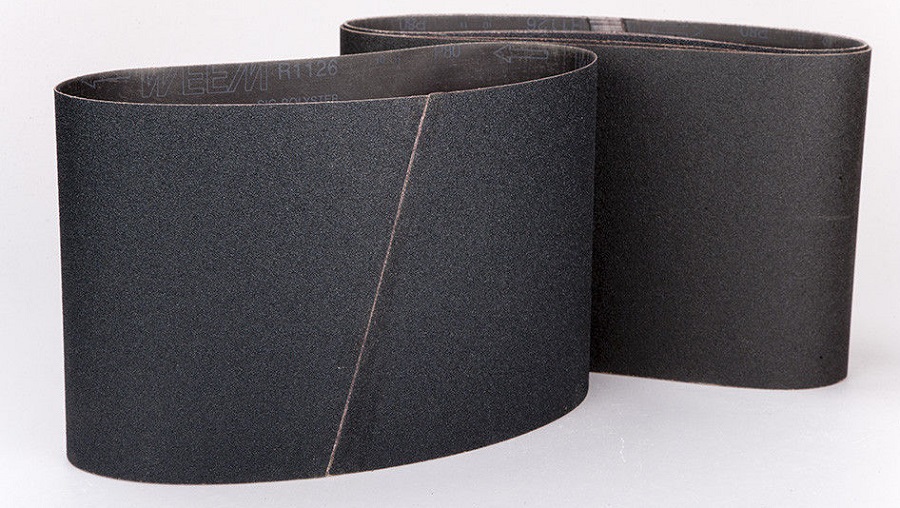

Las lijadoras pueden ser de una o varias bandas (2 ó 3) de distintos tamaños de grano, montadas una detrás de otra. En estas máquinas es muy importante que la banda sea fácil de montar y desmontar y que esté bien tensada para un lijado eficaz. El dispositivo sobre el que está montada gira continuamente y el objeto se lija en el momento en que entra en contacto con la banda.

Pueden estar separadas o integradas en líneas de procesamiento que siguen el flujo tecnológico. Son máquinas de banda única (grano único) o llevan montadas bandas abrasivas sucesivas de diferentes granos, reproduciendo por etapas todo un proceso de lijado. Las máquinas pueden estar más o menos automatizadas en función de las necesidades de producción.

En todas estas máquinas, la cinta abrasiva es la que realiza el trabajo. Al tratarse de un movimiento mecánico repetitivo, la calidad de la banda y la ausencia de defectos es muy importante. Cualquier defecto, por pequeño que sea, se multiplicará y amplificará en la superficie lijada. Por ejemplo, un defecto de empalme de papel puede verse en un panel lijado como una raya a cuadros que aparece a distancias uniformes. Lo más triste es que el defecto que aparece es casi invisible tras el lijado, pero es muy visible tras el biselado y el barnizado. Por eso es muy importante la forma en que se empalman y almacenan las tiras.

Unión y almacenamiento de bandas abrasivas

El empalme entre las bandas debe ser tan resistente como el material abrasivo, tener el mismo grosor y la banda resultante debe ser perfectamente cilíndrica. Lo más habitual es utilizar dos tipos de empalmes, los de tipo A y los de tipo B.

Empalme tipo A es específico del soporte de papel y se realiza solapando los extremos sin interrumpir la continuidad del material abrasivo (sin retirarlo). La banda tiene el mismo grosor en toda su longitud y el lijado se realiza sin que aparezcan bandas en el producto.

Junta de tipo B está formada por tiras con soporte textil. En la zona de solape, el material abrasivo se retira parcialmente para que la cinta no sea más gruesa en esa porción.

La forma de almacenar las bandas abrasivas también es importante para mantener la calidad. La temperatura y la humedad del almacén, la forma en que se guardan (colgados o en estanterías), si están en el embalaje original o no, todo ello influye en las bandas y no seguir las instrucciones del fabricante puede provocar pequeños defectos que deriven en grandes rechazos. Por ejemplo, si se guardan colgadas, conviene dejarles espacio suficiente para que no rocen entre sí. Esta fricción puede hacer que el material abrasivo se muela o se suelte y reducir la calidad.

Otro criterio importante para las lijadoras es la velocidad de lijado. No todos los materiales se lijan a la misma velocidad y una velocidad demasiado alta puede provocar un sobrecalentamiento del paño y una disminución de la calidad. Por ejemplo, una madera dura se lija a una velocidad de entre 15 y 22 m/s, la misma que MDFmientras que madera resinosa entre 12 y 18 m/s. La velocidad más alta es necesaria para la chapa (20-30 m/s) y la más baja para la imprimación (5-15 m/s).

Cómo conseguir que la cinta abrasiva dure el máximo tiempo posible en las mismas condiciones de calidad

Durante el proceso de lijado, el polvo puede acumularse en el espacio entre los granos abrasivos. Esto provoca una disminución de la calidad del lijado y un aumento de la temperatura durante el proceso. La banda pierde sus cualidades y debe sustituirse para seguir fabricando productos de calidad.

Otro resultado del uso prolongado o inadecuado de la cinta es el desbaste o la delaminación de los granos. Su uso continuado provoca un lijado deficiente con defectos.

¿Qué debe hacer para aprovechar al máximo su banda de lija sin comprometer la calidad? Aquí tiene algunas sugerencias:

- Elija la velocidad de la lijadora en función del material;

- Elija siempre la banda de lijado en función del tipo de operación (calibrado, lijado entre capas, etc.) y del material a lijar (madera dura, madera blanda, chapa, MDF);

- Elija el tamaño de grano adecuado para el paso de trabajo;

- Compruebe la lijadora de antemano, monte la cinta correctamente y ajuste los parámetros cuando el proceso tecnológico o el material lo requieran;

- Compruebe que el sistema de aspiración funciona correctamente y que el polvo resultante del lijado se aspira inmediata y adecuadamente. El uso de bandas abrasivas especiales, como las de estearato, puede reducir la acumulación de polvo entre los granos abrasivos.

Un lijado correcto depende realmente de muchos factores, pero es bueno que se respeten. De lo contrario, se corre el riesgo de no obtener una superficie de muy buena calidad y esto puede no ser visible hasta avanzado el proceso de producción, cuando es mucho más difícil ponerle remedio. Para evitar este tipo de problemas, lo mejor es pedir a sus proveedores de abrasivos y lijadoras toda la información posible y no dudar en solicitar su ayuda siempre que sea necesario.

Añadir un comentario