La lavorazione primaria del legno, il taglio delle impiallacciature e la lavorazione dei semilavorati danno luogo a superfici ruvide a causa della spaccatura della fibra del legno. Inoltre, a seguito della lavorazione, possono comparire ammaccature, graffi e macchie, che devono essere rimossi se si vuole ottenere un prodotto di qualità. Levigatura bianca è l'operazione che risolve questi problemi ed è una fase molto importante. La qualità finale dei prodotti dipende dal modo in cui viene eseguita, dai materiali utilizzati e dalle macchine impiegate. Una levigatura corretta permette di ottenere una superficie ben levigata e uniforme, con una finitura piacevole e liscia. Leggete quindi un articolo sulla levigatura del legno in generale, sulla levigatura industriale del legno e dei pannelli derivati, sulla scelta dei materiali abrasivi, dei panni abrasivi e delle levigatrici a nastro.

I fattori da cui dipende la qualità della levigatura. Scelta dei materiali

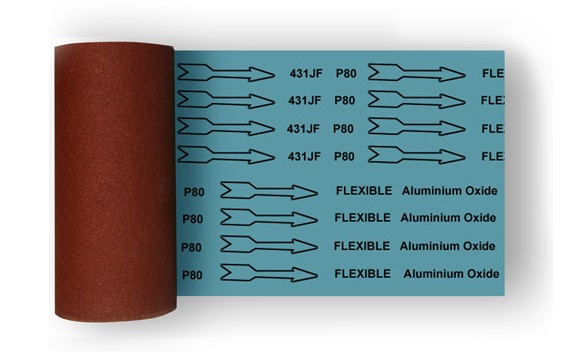

Gli abrasivi per legno si presentano in varie forme: rotoli, strisce, dischi, spugne abrasive. Indipendentemente dalla loro presentazione, hanno tre componenti: il supporto, i grani abrasivi e l'adesivo che li tiene insieme. Ognuno di essi influisce sul processo di levigatura.

Supporto

Deve essere robusto per resistere alla pressione esercitata durante la levigatura e per trattenere i granuli incollati. I supporti più comunemente utilizzati sono tela e carta. Tela si usa quando sono necessarie forza e flessibilità, per calibrare e levigare i profili. Carta ha pesi diversi, che vanno da 90 g/m² a 280g/m². Il peso è direttamente proporzionale alla resistenza e alla rigidità del materiale abrasivo. Per le levigatrici si usa il più pesante, da 220 g/m².

Adesivo

L'incollaggio avviene in due fasi, incollaggio e reincollaggio, utilizzando resine sintetiche come adesivi. L'incollaggio incolla i granuli e il reincollaggio li fissa. Anche la quantità di adesivo applicato ha un'influenza. Uno strato sottile rende il materiale più aggressivo ma meno resistente, mentre uno strato più spesso diminuisce l'aggressività e aumenta la resistenza nel tempo. Per la calibratura si dovrebbe usare un materiale aggressivo, mentre per la levigatura tra gli strati se ne dovrebbe usare uno meno aggressivo.

Granuli abrasivi

Sono quelli che agiscono effettivamente sul materiale da levigare. I più utilizzati sono ossido di alluminio e carburo di silicio. L'ossido di alluminio può essere utilizzato per tutti i tipi di levigatura, poiché i grani sono affilati e sufficientemente duri. Il carburo di silicio è più duro, ma i grani sono meno taglienti. Viene utilizzato per la levigatura del legno duro (querciaAnche la densità dei grani è importante (aspersione). Se i grani sono radi, i materiali abrasivi saranno più difficili da caricare con la polvere di levigatura e un'alta densità renderà la levigatura più uniforme.

Sgranatura è il principale indicatore per la scelta degli abrasivi ed è rappresentato da un numero. Federazione europea dei produttori di abrasivi (EFAP) ha scelto la rappresentazione Pxx. Questa viene utilizzata anche qui, sebbene non sia l'unica rappresentazione. Le dimensioni dei grani si riducono con l'aumentare della grana. Una carta con grana piccola viene utilizzata per la levigatura grossolana (P80, P100), mentre una carta con grana grande viene utilizzata per la levigatura fine (P320, P400).

Macchine per la levigatura industriale

La levigatura indistinta può essere eseguita con macchine a nastro abrasivo o con spazzole rotanti. La levigatura del legno viene eseguita principalmente con nastri. Le spazzole vengono utilizzate per ottenere superfici speciali come il legno strutturato o anticato. In contrasto levigatura tra gli strati o spazzole speciali con "setole" di carta vetrata fine o di materiali più delicati come il feltro o la lana, per lucidare la vernice. Ma le levigatrici con spazzole rotanti sono oggetto di un altro articolo.

Levigatrici a nastro

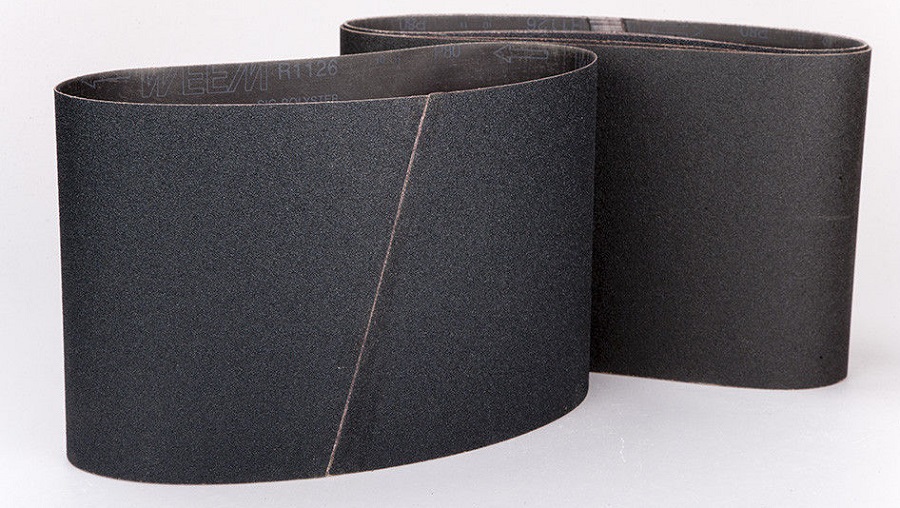

Le levigatrici possono essere singole o a più nastri (2 o 3) di grana diversa, montati uno dopo l'altro. In queste macchine è molto importante che il nastro sia facile da montare e rimuovere e che sia ben teso per una levigatura efficace. Il dispositivo su cui è montato ruota continuamente e l'oggetto viene levigato nel momento in cui entra in contatto con il nastro.

Possono essere separate o integrate in linee di lavorazione che seguono il flusso tecnologico. Sono macchine a nastro singolo (grana singola) o con nastri abrasivi successivi di grana diversa, che riproducono un intero processo di levigatura in più fasi. Le macchine possono essere più o meno automatizzate a seconda delle esigenze di produzione.

In tutte queste macchine il nastro abrasivo è quello che svolge il lavoro. Trattandosi di un movimento meccanico ripetitivo, la qualità del nastro e l'assenza di difetti sono molto importanti. Qualsiasi difetto, per quanto piccolo, sarà moltiplicato e amplificato sulla superficie levigata. Ad esempio, un difetto di giunzione della carta può essere visto su un pannello levigato come una striscia a scacchiera che appare a distanze regolari. La cosa più triste è che il difetto che appare è quasi invisibile dopo la levigatura, ma è molto visibile dopo la smussatura e la verniciatura. Per questo motivo il modo in cui i listelli vengono giuntati e la loro conservazione sono molto importanti.

Giunzione e stoccaggio dei nastri abrasivi

La giunzione tra i nastri deve essere resistente come il materiale abrasivo, avere lo stesso spessore e il nastro risultante deve essere perfettamente cilindrico. I tipi di giunzione più comunemente utilizzati sono due: la giunzione di tipo A e quella di tipo B.

Giunzione di tipo A è specifico del supporto cartaceo e si effettua sovrapponendo le estremità senza interrompere la continuità del materiale abrasivo (senza rimuoverlo). Il nastro ha lo stesso spessore per tutta la sua lunghezza e la levigatura avviene senza la comparsa di bande sul prodotto.

Giunto di tipo B è costituito da strisce con supporto tessile. Nell'area di sovrapposizione, il materiale abrasivo viene parzialmente rimosso in modo che il nastro non sia più spesso in quella porzione.

Anche il modo in cui vengono conservati i panni abrasivi è importante per mantenere la qualità. La temperatura e l'umidità del magazzino, il modo in cui vengono conservati (appesi o accantonati), la presenza o meno dell'imballaggio originale, hanno tutti un'influenza sui nastri e il mancato rispetto delle istruzioni del produttore può portare a piccoli difetti che si traducono in grandi scarti. Ad esempio, se i nastri vengono tenuti appesi, è consigliabile lasciare loro spazio sufficiente affinché non sfreghino l'uno contro l'altro. Questo attrito può causare la macinazione o il distacco del materiale abrasivo e ridurre la qualità.

Un altro criterio importante per le levigatrici è la velocità di levigatura. Non tutti i materiali vengono levigati alla stessa velocità e una velocità troppo elevata può portare al surriscaldamento della tela e a una diminuzione della qualità. Ad esempio, un legno duro e resistente viene levigato a una velocità compresa tra 15 e 22 m/s, la stessa di MDF, mentre legno resinoso tra 12 e 18 m/s. La velocità più alta è necessaria per l'impiallacciatura (20-30 m/s) e la più bassa per il primer (5-15 m/s).

Come possiamo far durare il nastro abrasivo il più a lungo possibile alle stesse condizioni di qualità

Durante il processo di levigatura, la polvere può accumularsi nello spazio tra i grani abrasivi. Ciò comporta una diminuzione della qualità della levigatura e un aumento della temperatura durante il processo. Il nastro perde le sue qualità e deve essere sostituito per continuare a produrre prodotti di qualità.

Un altro risultato dell'uso prolungato o improprio del nastro è la smerigliatura o la delaminazione delle grane. Il loro uso continuo porta a una levigatura scadente con difetti.

Cosa fare per massimizzare l'uso del nastro abrasivo senza compromettere la qualità? Ecco alcuni suggerimenti:

- Scegliere la velocità della levigatrice in base al materiale;

- Scegliere sempre il nastro abrasivo in base al tipo di operazione (calibratura, levigatura tra gli strati, ecc.) e al materiale da levigare (legno duro, legno tenero, impiallacciatura, MDF);

- Scegliere la grana giusta per la fase di lavoro;

- Controllare preventivamente la levigatrice, montare correttamente il nastro e regolare i parametri quando il processo tecnologico o il materiale lo richiedono;

- Controllare che il sistema di aspirazione funzioni correttamente e che la polvere prodotta dalla levigatura venga aspirata immediatamente e correttamente. L'uso di nastri abrasivi speciali, come quelli in stearato, può ridurre l'accumulo di polvere tra i grani abrasivi.

La corretta levigatura dipende da molti fattori, ma è bene che siano rispettati. In caso contrario, il rischio è di non ottenere un'ottima qualità della superficie e questo potrebbe essere visibile solo in fase avanzata del processo produttivo, quando è molto più difficile porvi rimedio. Per evitare questi problemi, è meglio chiedere ai fornitori di abrasivi e levigatrici il maggior numero di informazioni possibili e non esitare a chiedere il loro supporto in caso di necessità.

Aggiungi commento