¿Por qué no sale el acabado a pesar de que uso buenos productos de acabado? Porque hay varios aspectos a tener en cuenta para conseguir un acabado de calidad. Por ejemplo, las condiciones del entorno de trabajo son muy importantes. No basta con utilizar muy buenos materiales y respetar las tecnologías de aplicación. También hay que tener las condiciones de trabajo necesarias para conseguir acabados de calidad.

El polvo, enemigo del acabado brillante

El acabado debe realizarse en zonas especialmente designadas y alejadas de fuentes de polvo. Praful en las zonas de producción y lijado es el enemigo del acabado.

De acuerdo con las tecnologías de trabajo, tras su aplicación, los materiales formadores de película necesitan un tiempo de secado antes de convertirse en película. Este tiempo de secado tiene varias etapas: secado del polvo, secado de la impresión, secado del lijado y secado para el envasado.

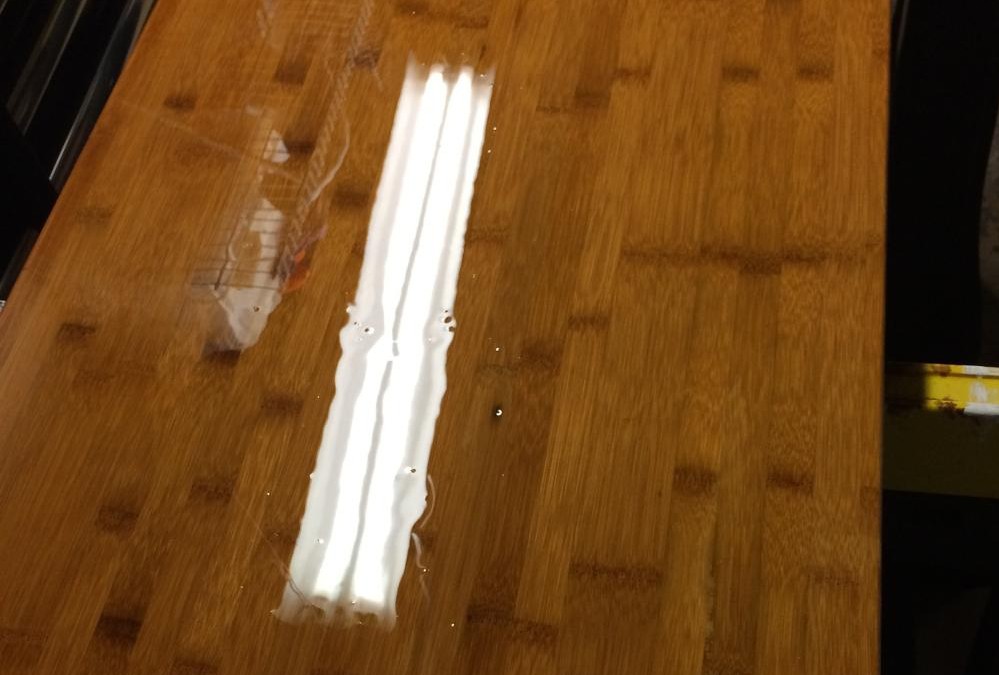

El tiempo de secado del polvo es el tiempo durante el cual la película se seca superficialmente. Si hay polvo en la zona durante este tiempo, el polvo se asentará y quedará incrustado en la película. Cuanto mayor sea el brillo del barniz, más visibles serán las impurezas en la película. El polvo incrustado en la capa final de barniz hace que la película cambie de color y se vuelva áspera.

Influencia de la temperatura en la calidad de la película

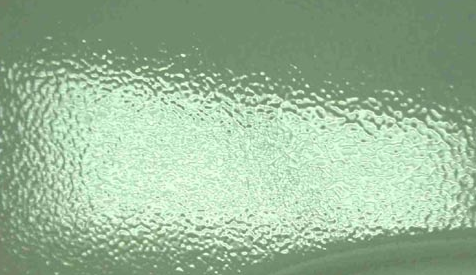

Temperatura es otro factor a tener en cuenta para un acabado de calidad. Las fichas técnicas de los productos recomiendan que la temperatura en la zona de acabado sea de 18-20°C. Se aceptan ligeras variaciones de estas temperaturas, pero es muy difícil conseguir un acabado perfecto si, por ejemplo, se trabaja a 8-10°C en invierno o a 38-40°C en verano. Si la temperatura es muy baja, aumentará la viscosidad del barniz. Al aplicarlo, el barniz se diluirá con un mayor porcentaje de disolvente. Cuando se seque, quedará menos material sobre el tablero, por lo que se obtendrá una película más fina. La baja temperatura también provoca una menor adherencia al sustrato. Si la temperatura es alta, el diluyente se evaporará muy rápidamente, la película será rugosa con burbujas de aire incrustadas o tendrá aspecto de piel de naranja.

Es una buena práctica mantener la temperatura ambiente, la temperatura de los materiales de acabado y la temperatura del sustrato de madera igual o dentro de un estrecho margen durante el trabajo.

Ventilación del espacio de trabajo

Otros factores que influyen en la calidad del acabado son la ventilación de la zona de acabado y el agotamiento. Ventilación es especialmente importante cuando se utilizan productos a base de agua. Su falta provoca un aumento del tiempo de secado y, en ocasiones, un aspecto lechoso de la película debido a la imposibilidad de evaporación total del agua. La deshidratación garantiza que el trabajo pueda realizarse en un entorno limpio y seguro, con el efecto de mejorar la calidad del acabado.

Es necesario pulir para conseguir un brillo muy intenso

La influencia del entorno de trabajo se aprecia mejor en el acabado brillante. Acabado de alto brillo o brillo espejoes el barniz con un brillo superior a 95. A menudo es necesario pulir después para conseguir el brillo deseado (pulido) de la película de barniz. Esto se hace con pastas abrasivas. El pulido elimina el polvo u otras impurezas atrapadas en la película, pequeñas protuberancias, arañazos o piel de naranja. De este modo, el reflejo de la luz es perfecto y el brillo es de la máxima calidad. En ocasiones, el pulido puede aumentar drásticamente el brillo.

En relación con esta operación, me enteré por el director técnico de una fábrica de instrumentos musicales de que era capaz de elevar el brillo de una guitarra de 65-68 a 95 con sólo pulirla.

Está muy bien utilizar productos de calidad, pero no esperes que hagan maravillas. Son sólo una parte del proceso de acabado. Para conseguir un acabado de calidad también hay que prestar atención al entorno de trabajo, las instalaciones y la maquinaria utilizadas, y la forma en que las personas realizan su trabajo.

Me encantaría que me dijeras qué problemas "inexplicables" tuviste durante el acabado. Tal vez, juntos, podamos encontrar las explicaciones.

[...] También es bueno leer sobre... https://revistadinlemn.ro/2016/03/15/situatii-cand-lacul-chiar-nu-are-nicio-vina/ [...]

[...] en la calidad del acabado . Puede encontrar más información sobre la influencia de los factores ambientales aquí. En esta ocasión quiero llamar la atención sobre algunos defectos que aparecen mucho antes de que [...]

Hola,

He barnizado el parquet de una habitación siguiendo todos los pasos necesarios, operación completada con la aplicación de barniz en dos capas con lijado intermedio. La primera capa se aplicó con brocha y la segunda con llana barnizadora. Desgraciadamente el brillo no es el esperado y en algunos lugares tiene aspecto de piel de naranja (donde se ha superpuesto el trafaletti). Les ruego me indiquen cómo puedo corregirlo y cómo -y con qué- se puede pulir la superficie para obtener un mayor brillo.

Gracias, señor,

Sandu

Hola,

El grado de brillo también se ve influido por esta piel de naranja. Este aspecto de la película se debe a una capa de barniz demasiado gruesa. Creo que debería haberse diluido más. Tanto más cuanto que es más visible donde se han superpuesto las capas (estoy seguro de que el barniz está un poco espesado en las zonas donde no se han superpuesto las capas, pero no es tan visible). Para que quede más brillante primero hay que quitar la piel de naranja y luego pulir. Básicamente, hay que lijar primero con papel de grano 600-800, y luego pulir con pastas abrasivas de grano superior a 1000 (2000-4000). Hay varias empresas que venden este tipo de pastas. (3M por ejemplo). El lijado y el pulido deben realizarse mecánicamente. Es imposible obtener un brillo constante en todo el suelo a mano.