A todos nos gusta casas en bușteni o las revestidas con tablones, muebles y suelo de madera maciza o vigas y los pilares de madera del ático. Consideramos que toda la madera maciza es a la vez bella y resistente. Sin embargo, olvidamos que existen muchos otros derivados de la madera que, aunque no igualen la belleza natural y a veces salvaje de la madera, son más estables y resistentes. Estoy pensando en los tableros de madera maciza, los laminados, los paneles y los contrachapados, pero también en aquellos que a veces son menospreciados, como el MDF o el aglomerado, pero que están presentes en la mayoría de los hogares (a veces sin darnos cuenta). De algunos de ellos ya he hablado en otras ocasiones, contando su historia o su acabado. Esta vez voy a presentar brevemente todos estos productos semiacabados de madera, intentando destacar tanto sus ventajas como sus inconvenientes.

Panel masivo se fabrica a partir de piezas iguales de madera maciza, debidamente secadas y cortadas a medida, que se encolan entre sí, tanto a lo largo como a lo ancho, para formar un panel. La longitud deseada se obtiene primero uniendo varias piezas de madera.

fuente de la foto: puspamandiri.com

A continuación, se aplica cola longitudinalmente por un lado. Las piezas de madera así preparadas se colocan una junto a otra en las prensas y se mantienen allí hasta que la cola se endurece (endurecimiento en frío, es decir, a temperatura ambiente). Por último, se lija el panel para eliminar el exceso de cola curada y se calibra.

Las ventajas de este tipo de tablas son su mayor estabilidad y su tamaño mucho mayor en comparación con las tablas aserradas.

Inconvenientes: discontinuidad del diseño de la madera, posibilidad de delaminación, problemas de irregularidad en la coloración o resalte de las líneas de cola.

El panel se fabrica a partir de un centro, un núcleo, formado por listones de madera maciza, colocados entre dos láminas de chapa técnica (chapa gruesa, de 3-7 mm). Normalmente, las láminas interiores son de madera de menor calidad o más clara que la superior. Por ejemplo, puede fabricar un panel con el núcleo de madera resinosa y las caras de roble. Esto hará que los paneles parezcan de roble, pero mucho más ligeros. Otra ventaja es la continuidad del diseño. El aspecto de panel más chapado que de madera maciza es la principal desventaja.

En es un derivado de la madera formado por un número impar de chapas técnicas colocadas perpendicularmente entre sí. Se encolan con cola caliente en prensas especiales. Es posible fabricar madera contrachapada a partir de 3, 5 ó 7 láminas de chapa. Al principio, el contrachapado se utilizaba más para la parte trasera de los muebles o para trabajos de baja calidad. Con el tiempo, debido a su estabilidad, empezó a utilizarse en la producción (especialmente los gruesos con un gran número de chapas entrelazadas). Los tableros también pueden chaparse con chapas estéticas y utilizarse sin problemas en muebles. Sin embargo, como ocurre con todos los productos semiacabados que utilizan adhesivos para el encolado, hay que tener cuidado de emisión de formaldehído.

Además de este tipo de contrachapado, en el que las chapas se colocan perpendicularmente, también existe contrachapado fabricado con chapas colocadas paralelamente entre sí denominado contrachapado paralelo contrachapado laminado. El producto resultante es elástico y resistente, y se utiliza ampliamente para fabricar vigas de soporte (viga laminada), sino también en la industria del asiento. Más información sobre los orígenes del contrachapado, su evolución a lo largo del tiempo y su uso en diversos campos (incluida la aeronáutica). aquí.

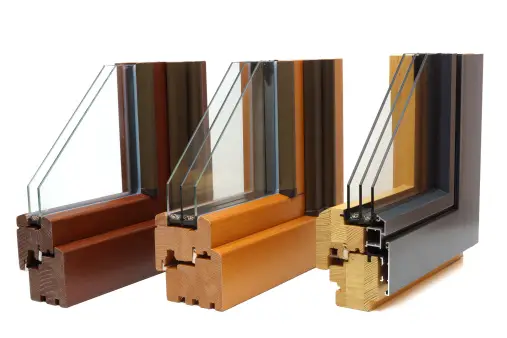

Madera laminada es un producto semiacabado fabricado a partir de capas de madera maciza. Estas piezas se utilizan en llegar al aparcamiento o para marcos de ventanas de doble acristalamiento. La superposición de capas de madera aumenta la estabilidad. La producción de madera laminada y su comparación con la madera maciza serán objeto de otro artículo.

Paneles de virutas de madera (aglomerado) se fabrican prensando en caliente virutas de madera mezcladas con resinas adhesivas. Las resinas más utilizadas son las de ureoformaldehído. Durante el proceso de fabricación de los tableros de aglomerado, una pequeña parte del formaldehído del adhesivo queda libre y se libera con el tiempo. Este es el olor acre característico de los muebles nuevos. La categorización del formaldehído como producto nocivo para la salud ha llevado al desarrollo de innumerables métodos y productos para reducir las emisiones, se han impuesto límites de emisión y clases de clasificación para PAL según emisión de formaldehído. Mediante el uso de nuevos adhesivos o productos especiales llamados secuestrantes de formaldehído, se han podido fabricar paneles con emisiones muy bajas o incluso nulas.

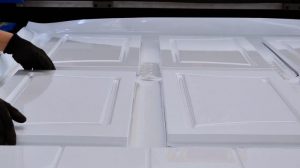

Los tableros aglomerados rara vez se utilizan como tales. En general, se recubren con chapas estéticas, papel (cacherizado), melamina, etc. Se utilizan mucho en mobiliario de oficina y hogar. Decíamos al principio que es posible que no sepamos que tenemos tableros de aglomerado en casa. Para reducir los costes de producción, los tableros de aglomerado chapados se utilizan a menudo con tableros de aglomerado de cantos macizos. Una persona menos familiarizada con la madera puede estar convencida de que tiene muebles de madera maciza en su casa

La ventaja del aglomerado es su bajo precio. Desventajas - la imposibilidad de procesamiento profundo, la emisión de formaldehído (especialmente en las versiones baratas), el peso.

Los paneles de MDF (o PAF, como se solía llamar a los paneles de virutas y fibras de madera) se fabrican prensando en caliente fibra de madera mezclada con resinas. La fibra de madera se obtiene eliminando parcialmente la lignina de la madera. El producto resultante es muy similar a la lana. En comparación con los tableros aglomerados, los paneles de fibra de madera pueden utilizarse sin chapa ni otros materiales. Los tipos más populares de tableros de fibra son el MDF (tablero de fibra de densidad media) y el HDS (tablero de fibra de alta densidad). El HDS se produce mediante el proceso húmedo a alta temperatura y presión. Las fibras se unen principalmente con resinas naturales.

El MDF se obtiene mediante el proceso "en seco", utilizando baja temperatura y baja presión. Para el encolado se añaden resinas sintéticas. Los paneles de MDF se fabrican con diferentes densidades o tratamientos superficiales: resistentes al fuego, al agua o a la intemperie.

Ventajas: posibilidades de transformación profunda, uso como chapa y como panel, estabilidad. Inconvenientes: peso, emisiones, precio (en comparación con el aglomerado).

Mobiliario estético, Al igual que la técnica, se obtiene desenrollando o cortando el tronco en "rodajas" de madera. A diferencia de las chapas técnicas, las chapas estéticas son mucho más finas, de 0,5 a 0,8 mm de grosor. Tanto la calidad de la madera como la de las máquinas utilizadas son importantes para obtener chapas de calidad. Unas cuchillas de mala calidad significan una chapa con defectos, que pueden no ser visibles inmediatamente, pero que se manifestarán durante el acabado.

Dependiendo del corte, también se obtiene el diseño de la madera. Por ejemplo, el corte paralelo a los anillos anuales (friz) producirá un dibujo con líneas paralelas, mientras que el corte a ras de los anillos (flader) producirá líneas curvas formando dibujos secuenciales.

Hay mucho que decir sobre cada uno de estos productos semiacabados. Algunos se han tratado por separado, otros a continuación. Pero juntos pueden compararse más fácilmente, lo que simplifica la elección.

¡muy interesante detallado !

¿El formaldehído de Pal es tóxico para el ser humano?

Más información sobre PAL y el formaldehído en el siguiente enlace https://revistadinlemn.ro/2016/04/13/pal-ul-si-emisia-de-formaldehida/

Hola, muy interesante pero no has llegado hasta el final: como los que estamos interesados y nos aplicamos no sólo nos emocionamos, soñamos con lo que nos enseñas, ¿dónde podemos comprar lo que nos enseñas?