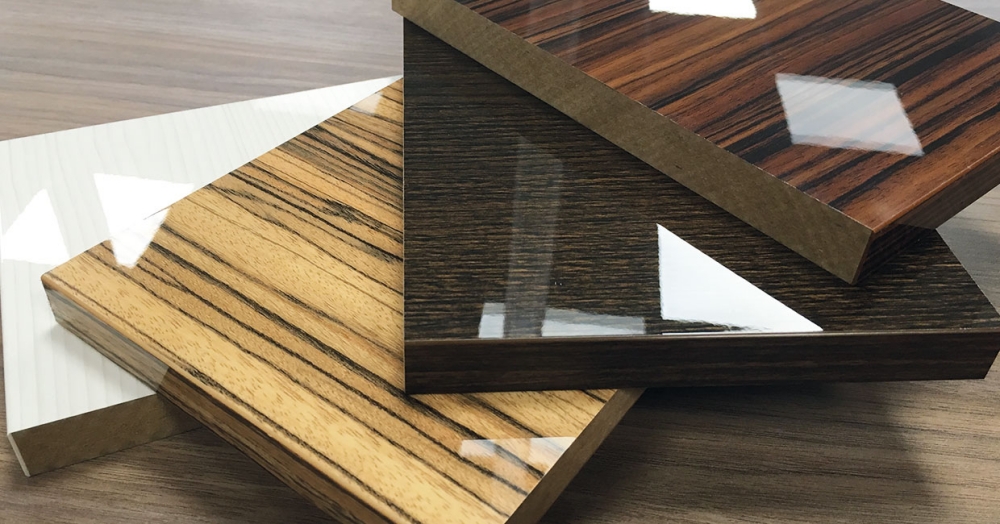

Conseguir ese brillo perfecto, en el que las imágenes del entorno se reflejan como en un espejo, es uno de los retos del acabado de la madera o sus superficies. MDFincluso en fábricas experimentadas. El brillo no sólo depende de la calidad del barniz, sino también de muchas otras condiciones que deben cumplirse. Cada condición tiene su papel en la obtención de la superficie brillante perfecta y una sin la otra no sale bien. No soy un fanático del brillo y cuando me piden consejo, no pocas veces mi recomendación es el acabado mate. Porque el acabado brillante también es muy difícil de mantener, no sólo de conseguir. Pero tengo que admitir que ha habido ocasiones en las que el brillo ha sido tan apropiado y perfectamente elegido que me ha conquistado. Por eso creo que sería útil disponer de una lista de las condiciones que deben cumplirse para obtener una superficie con un brillo perfecto.

1. El lugar de acabado debe estar libre de polvo y a una temperatura adecuada

El mayor enemigo del brillo es el polvo. No se puede conseguir un brillo de espejo ni una superficie agradable al tacto si hay mucho polvo en la zona donde se aplica el barniz o si se trabaja mecánicamente sobre superficies de madera. Las pequeñas partículas de polvo atrapadas en la película se ven mucho más grandes, como pequeños cráteres, porque el barniz brillante las magnifica.

Si dispone de un taller, busque una zona separada para aplicar el barniz, distinta de donde se realiza el trabajo mecánico. Si no es posible, aplique el barniz un día distinto al de la mecanización y después de haber limpiado el taller retirando los restos de madera. Humedezca con agua, ya que el agua atrae las partículas de polvo de la atmósfera. No empiece a pintar inmediatamente después de la limpieza. Deje que el polvo se asiente durante la noche y vuelva a mojar el suelo por la mañana.

A los de las fábricas les recomiendo cabinas de pintura presurizadas. La pulverización se realiza en espacios cerrados donde la presión es ligeramente superior a la del exterior. De este modo, las partículas de polvo del exterior no son arrastradas al interior. El secado de la película también se hace en estos espacios porque el lago es vulnerable mientras esté húmedo. Se pueden comprar cabinas o habilitar espacios en los que la recirculación del aire se calcule de forma que siempre haya un pequeño exceso de presión en el interior. Cambiar el volumen de aire en el recinto no tiene por qué hacerse rápidamente porque pueden producirse corrientes que produzcan pequeñas ondulaciones en la película húmeda que afectarán al brillo final.

La temperatura también es importante. La temperatura óptima de trabajo está entre 18 y 20°C. No será una tragedia si la temperatura es un poco más alta o más baja, pero si el barniz se aplica a 10 o 35°C, no conseguirá superficies perfectas. Ten en cuenta también que esta temperatura no se refiere sólo al taller, sino también a la madera o al barniz. De nada sirve tener 20°C en el taller si la madera o el barniz se traen de un almacén sin calefacción justo antes de empezar a aplicarlos. Un barniz o una laca fríos no se extenderán bien sobre la superficie de la madera o de los tableros derivados de la madera y no se conseguirá el brillo deseado.

2. La superficie que se va a imprimar y barnizar/pintar debe estar bien preparada.

Antes de aplicar el acabado, prepare bien la superficie. Debe estar muy bien pulidosin golpes, agujeros u otros defectos. Recuerde que el brillo magnifica cualquier defecto. Si la aplicación es sobre madera maciza o tableros chapados, el lijado debe hacerse al final con una lija no muy gruesa porque el rizo que queda después del lijado puede hacerse visible con un barniz brillante encima. Puede finalizar con 180 o 220, incluso 240. Un lijado más fino puede provocar una disminución de la adherencia de la imprimación.

Después de lijar, elimine bien el polvo restante con un paño. Si se utiliza un soplador, no aplicar la imprimación en el espacio donde se ha soplado el polvo fino de madera. Si utiliza paños húmedos, no utilice agua si va a aplicar materiales con base disolvente, sino el disolvente de la imprimación.

Si va a aplicar el acabado a paneles de MDF, asegúrese de que tiene un panel denso y de calidad, sin pequeños agujeros que suelten aire cuando se absorba la imprimación. Este aire queda atrapado en la película y forma pequeños agujeros en la película que son difíciles de eliminar al lijar. Utilice aislante para las zonas fresadas: se absorberá menos imprimación y las fibras de madera del panel se levantarán menos, lo que facilitará el lijado.

3. La capa de imprimación no debe ser muy fina y el lijado debe dar como resultado una superficie muy lisa

Para obtener un brillo de espejo, el barniz debe aplicarse sobre una superficie muy lisa. Para obtener una superficie así, la imprimación debe estar muy bien lijado. Un buen lijado se obtiene dando varias pasadas con la lija sobre la superficie lijada. Por eso se necesita una capa de imprimación dura y más gruesa. Generalmente se aplican 2-3 capas de imprimación de buena calidad. Hay zonas (como los ataúdes, donde el brillo es un requisito básico) en las que se aplican hasta 4 capas de imprimación.

Los que consiguen superficies muy brillantes utilizan imprimaciones de poliuretano o incluso de poliéster porque son duras y tienen un gran cuerpo (la sustancia sólida que queda después de que se evapore el disolvente). No aplican una capa muy gruesa, sino varias finas. En capas gruesas, se acumulan tensiones y existe un alto riesgo de agrietamiento.

El lijado debe realizarse al menos después de la primera capa de imprimación -para eliminar la fibra levantada- y antes de la aplicación del barniz. Lo ideal es lijar después de cada capa de imprimación. El lijado elimina las imperfecciones de la película (efecto piel de naranja), partículas de polvo atrapadas en la superficie y pequeñas grietas dejadas por el aire atrapado. No utilice un papel de lija inferior a 400 porque los pequeños arañazos que se producen durante el lijado serán visibles a través de la capa de barniz brillante.

4. El barniz elegido debe ser brillante y de buena calidad.

Los barnices de buena calidad no se secan rápidamente y se extienden muy bien sobre la superficie imprimada. El tiempo de secado es más largo precisamente para dar tiempo al barniz a fraguar, de modo que la superficie quede perfectamente lisa y el reflejo de la luz sea total. No fuerce el secado de los barnices brillantes, no obtendrá un producto de calidad.

Alto brillo significa un nivel de brillo superior a 90, incluso 95 gloss. Visite aquí información sobre la clasificación de los barnices en términos de brillo. Los barnices brillantes de buena calidad también tienen una transparencia muy buena que acentúa esa sensación de brillo perfecto.

5. Para un brillo intenso, el barniz debe ser más grueso.

La recomendación general para el acabado es aplicar varias capas de imprimación y una sola de barniz. Es el barniz el que confiere a la superficie sus cualidades -dureza, resistencia al rayado, resistencia a la abrasión, resistencia a los líquidos calientes o fríos, resistencia a las manchas- y una sola capa de barniz es suficiente para conferir a la superficie estas cualidades.

Para el acabado brillante, sin embargo, se recomienda aplicar 2 capas de barniz, con un intervalo de 30-45 minutos, sin lijar. Así se crea una capa de barniz más gruesa que da profundidad al acabado. Si además el barniz tiene muy buena transparencia, el efecto es de un mar en calma muy claro y muy brumoso. La ligereza y la profundidad resaltarán muy bien el diseño natural de la madera.

En el caso de los MDF pintados, para conseguir esta profundidad se aplica un barniz brillante transparente sobre la pintura. Además de este efecto, el barniz también proporciona una protección muy buena. En caso de arañazos finos, sólo se eliminará el barniz, no la pintura, y el defecto apenas será visible.

6. Las máquinas utilizadas deben aplicar cantidades uniformes y minimizar el atrapamiento de aire en la película.

La aplicación de materiales de acabado suele hacerse con pistolas pulverizadoras. Este método introduce aire en la película. A veces, este aire no tiene tiempo de escapar y queda atrapado en la película, dando un aspecto áspero y estropeando el brillo. Cuanto menos aire quede atrapado en los sistemas de aplicación que utilice, mejor aspecto tendrá el acabado.

7. A veces, aunque se sigan todas las reglas, sigue siendo necesario pulir

No es fácil cumplir todas las condiciones anteriores. A menudo, a pesar de los mejores esfuerzos, las imágenes no se reflejan perfectamente en las superficies obtenidas, o quedan pequeñas partículas atrapadas en la superficie. Aun así, se puede conseguir la perfección puliendo la superficie con pastas abrasivas muy finas.

Más información sobre cómo pulirse aquí. Lo que quiero subrayar es que se necesita cierta experiencia para conseguir superficies de muy buena calidad. No es imposible ni hace falta una formación especial. Pero la mejora llega con el tiempo, después de haberlo hecho unas cuantas veces y haber aprendido los pequeños secretos.

Hay mucho que decir sobre el acabado brillante y el riesgo de perderse en los detalles es alto. Por eso prefiero detenerme aquí. Me alegraría que dejarais en el espacio dedicado a ello todas vuestras preguntas sin respuesta o todas vuestras confusiones. Prometo responder a cada una de ellas.

Gracias por estos artículos tan detallados e informativos.

Gracias a ti también por seguirnos.

Grandes artículos, ¡incluido éste! Y una pregunta: para MDF, ¿qué marca de pintura y barniz recomiendan? Gracias de antemano por la respuesta

¡Buenas noches!

Para obtener los mejores resultados, utilice productos profesionales. Es decir, imprimación y barniz de empresas como Sirca, Ica (Lomilux), Sayerlack (Golda), Milesi, Renner, Remmers, etc. Póngase en contacto con los distribuidores de estos productos y solicite las instrucciones de aplicación. Si las sigue, los resultados serán extraordinarios.

¡Buena suerte!