Probleme bei der Holzverleimung sind nicht unbedingt auf den Klebstoff zurückzuführen. Es gibt viele andere Faktoren, die zu berücksichtigen sind, z. B. Lagerung und Raumtemperatur, Vorbereitung des Holzuntergrunds, Feuchtigkeitsgehalt, aufgetragene Leimmenge, Abbindezeit. Die zu beachtenden Parameter sowie die Arbeitsweise sind immer in den Produktdatenblättern angegeben, und für eine gute Qualität der Verleimung müssen sie alle beachtet werden. Wie ich immer sage: Auch wenn die Produkte noch so gut sind, sie bewirken keine Wunder. Wir haben mit den Vertretern des Unternehmens gesprochen Szolvegy aus Târgu Mureș, Hersteller und Vertreiber von Klebstoffen TISZABONDum zu sehen, wie selbst bei der Verwendung von Qualitätsklebstoffen Probleme beim Verleimen auftreten können. Sehen wir uns also an, wie die Verleimung durch Arbeitsparameter, Holzqualitäten und Umweltfaktoren beeinflusst wird und welche Probleme bei der Verleimung von Holz auftreten können.

Dispersionsklebstoffe auf PVA-Basis (Polyvinylacetat) bestehen aus einer flüssigen Basiskomponente und fein verteilten festen Bestandteilen, die in der Basiskomponente schwimmen und zusammen die Dispersion bilden. Während der Trocknung des Klebstoffs, wenn er sich von der Flüssigkeit in einen Feststoff verwandelt, wird Wasser entzogen, was dazu führt, dass sich die Körnchen zusammenfügen und dann verschmelzen, wobei sich ein Film bildet. Auf diese Weise wird die Aushärtung erreicht, und der Prozess ist irreversibel (keine Rückkehr in die ursprüngliche flüssige Form). Wenn dieser Prozess der Partikelbindung nicht vollständig ist, kann der Klebstoff nicht die gewünschte Verbindung herstellen. Die Verfestigung des Klebstoffs findet nur unter optimalen Bedingungen statt, die immer im Produktdatenblatt angegeben sind.

Minimale Filmbildungstemperatur

Einer der wichtigsten Parameter, die das Kleben beeinflussen, isterforderliche Mindesttemperatur für die Verklebung. PVA-Klebstoffe sind wasserlöslich, d. h. Wasser ist die wichtigste flüssige Komponente. Diese Art von Klebstoff gefriert bei Temperaturen unter 0 °C und der Klebstoff zerfällt. Folglich ist eine Temperatur über 0 °C erforderlich, damit der Klebstofffilm fest wird.

Minimale Filmbildungstemperatur (MFT) ist die Temperatur, bei der der Klebstoff noch einen durchgehenden Film bilden kann. Bei Temperaturen darunter bildet sich der Film nicht. Das Ergebnis der Trocknung ist ein pulverförmiger, klebstoffloser, weißer Belag, der sich vom Holz ablöst. Die Temperatur, bei der dieses Phänomen auftritt, wird auch als "Bleichpunkt". Diese Angaben sind immer im Produktdatenblatt enthalten und liegen bei etwa 5 °C.

Es gibt verschiedene Gründe, warum der Klebefilm die erforderliche Mindesttemperatur nicht erreicht. Hier sind einige von ihnen:

- der Klebstoff hat eine niedrige Temperatur, die unter der Mindesttemperatur für die Filmbildung liegt. Der Grund dafür kann sein, dass der Klebstoff an einem ungeeigneten Ort gelagert wird. Zum Beispiel wird der Lagerraum am Ende der Schicht (während der Nacht) oder am Wochenende nicht beheizt. Während dieser Zeit sinkt die Temperatur sehr stark ab. Die Temperatur des Klebstoffs sinkt ebenfalls, und wenn der Klebstoff zu Beginn des Auftrags nicht die erforderliche Temperatur (Mindestfilmbildungstemperatur) erreichen darf, kommt es zu Problemen bei der Aushärtung.

- die Temperatur des zu verleimenden Holzmaterials ist zu niedrig. Dies kann daran liegen, dass das im Freien oder in einem Lager gelagerte Holz nicht genügend Zeit hatte, die Mindesttemperatur für die Filmbildung zu erreichen, bevor die Verarbeitung beginnt. Da bei solchen verleimten Stücken nicht die gesamte Querschnittsfläche erwärmt wurde, "kühlt" die Mitte der Verleimungsebene unter die Mindestpillingtemperatur ab. Auch wenn die Haftung an den Rändern gut ist, bildet sich im Inneren nur eine pulverförmige Schicht und der Klebefilm löst sich.

- reduzierte Temperatur im Arbeitsbereich.

Wie man durch niedrige Temperaturen verursachte Probleme vermeiden kann. Beseitigung der Ursachen

Kleber müssen in beheizten Räumen gelagert werden.Eine Abkühlung unter die Mindestfilmbildungstemperatur sollte vermieden werden. Das bedeutet, dass der Klebstoff niemals an Orten gelagert werden sollte, an denen die Temperatur unter 5°C liegt, auch nicht außerhalb der eigentlichen Arbeitszeit (außerhalb von Schichten, an Wochenenden).

Vor dem Auftragen des Klebstoffs Holzmaterial muss erhitzt werden so dass die Temperatur des Holzes über die gesamte Querschnittsfläche die Mindesttemperatur für die Filmbildung überschreitet. Es wird empfohlen, das Holzmaterial einige Tage vor der Verarbeitung in entsprechend beheizten Räumen zu lagern und die Stapel so aufzuteilen und anzuordnen, dass die warme Luft der Wärmequelle eine möglichst große Fläche des Holzes erreichen kann. Wenn die Stapel nicht richtig geöffnet sind, erreicht die Luft nicht die mittleren Bretter, die sich dann nicht erwärmen. Wir dürfen nicht vergessen, dass Holz ein sehr guter Isolator ist.

Die Werkstatt, in der geklebt wird, muss auf eine Temperatur beheizt werden, die mit dem Klebevorgang vereinbar ist.. Die Verleimung kann nicht in unbeheizten Räumen oder in Räumen, in denen die Heizung kurzzeitig eingeschaltet war und die Innentemperatur sehr niedrig ist, durchgeführt werden, so dass das Holz und der Klebstoff die Mindesttemperatur für die Filmbildung nicht überschreiten können.

Entfernen von Wasser aus dem Klebstoff zur Bildung des Films

Ein weiterer Parameter, der die Qualität des Klebstoffs beeinflusst, ist die Wasserentfernung. Die Absorption von PVA-Klebstoffen in Dispersion wird durch Verdunstung und/oder Absorption von Wasser in den Holzstücken erreicht. Die Entfernung von Wasser aus dem Klebstoff kann auf zwei Arten erfolgen:

Durch Verdunstung. Die Eigenschaften der Klebstoffe und ihre Arbeitsweise werden von den Herstellern in der Regel auf 20°C und eine relative Luftfeuchtigkeit von 50-60% eingestellt. Weichen die Verwendungsbedingungen im Werk davon ab, müssen auch die Parameter für die Verwendung der Klebstoffe (offene Zeit, Trennzeit, Ruhezeit usw.) geändert werden. Wenn die Abweichung von den optimalen Werten sehr groß ist, werden die oben genannten Zeiten geändert.

Eine Erhöhung der Temperatur führt zu einer schnelleren Trocknung des Klebstoffs und damit zu kürzeren Verarbeitungszeiten. Im Gegenteil, wenn die Temperatur sinkt, verlängern sich die Verarbeitungszeiten. Die Schwankungen der Luftfeuchtigkeit im Arbeitsbereich beeinflussen ebenfalls die Wasserentfernung. Wenn die Luftfeuchtigkeit abnimmt, trocknet der Klebstoff schneller und die Verarbeitungszeiten verkürzen sich, und wenn die Luftfeuchtigkeit zunimmt, verlängern sich die Verarbeitungszeiten. Temperatur- und Luftfeuchtigkeitsschwankungen sind im Winter und im Sommer besonders wichtig, da sie Werte erreichen, die den Klebeprozess beeinflussen.

Durch Diffusion von Wasser in das Holz. Der Feuchtigkeitsgehalt des Holzes beeinflusst die Aushärtungszeit des Klebstoffs. Ist das Holz trockener, wird das Wasser im Klebstoff schneller absorbiert, während bei feuchtem Holz das Wasser im Klebstoff langsamer absorbiert wird. Ist das Holz zu trocken, zieht der Klebstoff tief in das Holz ein und hinterlässt eine unzureichende Klebstoffschicht auf der Klebefläche und eine schlechte Verbindung. Ist die Feuchtigkeit des Holzes zu hoch, trocknet die Klebstoffschicht langsamer und die technologischen Zeiten (Presszeit, Ruhezeit) verlängern sich stark. Im Extremfall, wenn das Holz sehr nass ist, kann die Aushärtung gar nicht stattfinden.

Wie man Probleme bei der Wasserentsorgung vermeiden kann. Erläuterung der verschiedenen Verhaltensweisen

Mit der Änderung der äußeren Umgebungsparameter (Temperatur, Luftfeuchtigkeit) ist es auch notwendig, die technologischen Zeiten entsprechend zu ändern. Vor allem beim Wechsel der Jahreszeiten, im Frühjahr, wenn es von einem Tag auf den anderen große Temperaturschwankungen gibt, oder während der heißen Sommermonate.

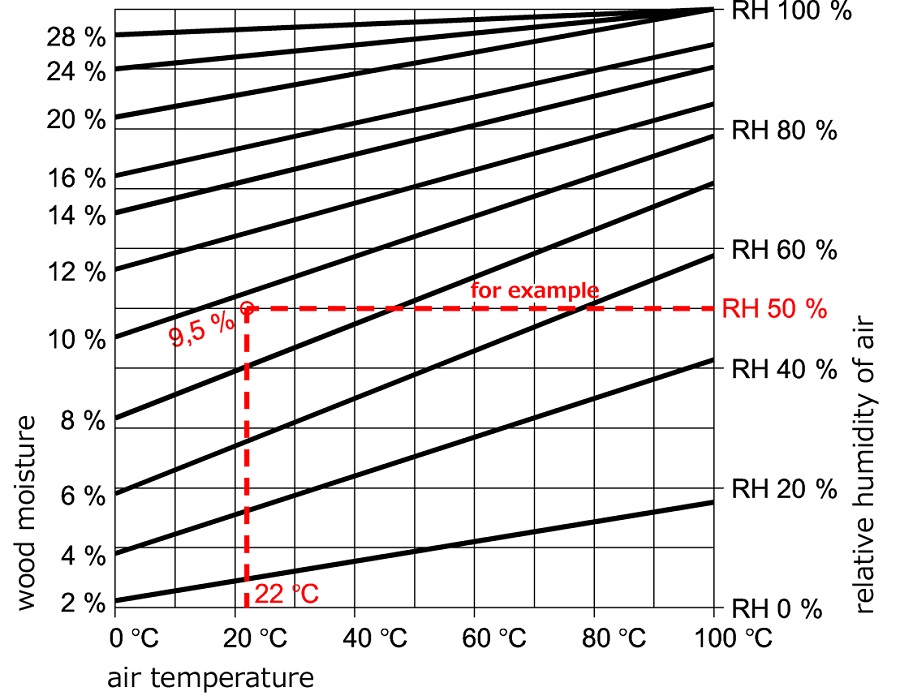

Der Feuchtigkeitsgehalt des Holzes ist sehr wichtig, da er die Verarbeitbarkeit und die Verleimbarkeit erheblich beeinflusst. Frisch geschlagenes Holz enthält eine große Menge Wasser, das vor der Verarbeitung entfernt werden muss. Dies geschieht durch Trocknung. Nach der Trocknung verändert das Holz seinen Feuchtigkeitsgehalt in Abhängigkeit von den äußeren Umweltbedingungen, bis es ein Gleichgewicht mit der äußeren Feuchtigkeit in der jeweiligen Klimazone erreicht. Bei einer bestimmten Temperatur und relativen Luftfeuchtigkeit entspricht das Holz also einer bestimmten Feuchtigkeit.

Quelle: woodproducts.fi

Holz sollte je nach Verwendungszweck - innen oder außen - getrocknet werden. Holz, das in Innenräumen verwendet wird (Möbel, Verkleidungen, Dekorationsgegenstände), sollte einen Feuchtigkeitsgehalt im Bereich von 8-12% aufweisen, während Holz, das im Freien verwendet wird (Außenverkleidungen, Pergolen, Zäune) wird der 14-18% austrocknen.

Es wird empfohlen, während des Trocknens einen Feuchtigkeitsausgleich zu erreichen, dessen Wert nahe am Feuchtigkeitswert während der Verarbeitung liegt. Dies spart Energie und reduziert spätere Maßänderungen und Verformungen des Endprodukts erheblich.

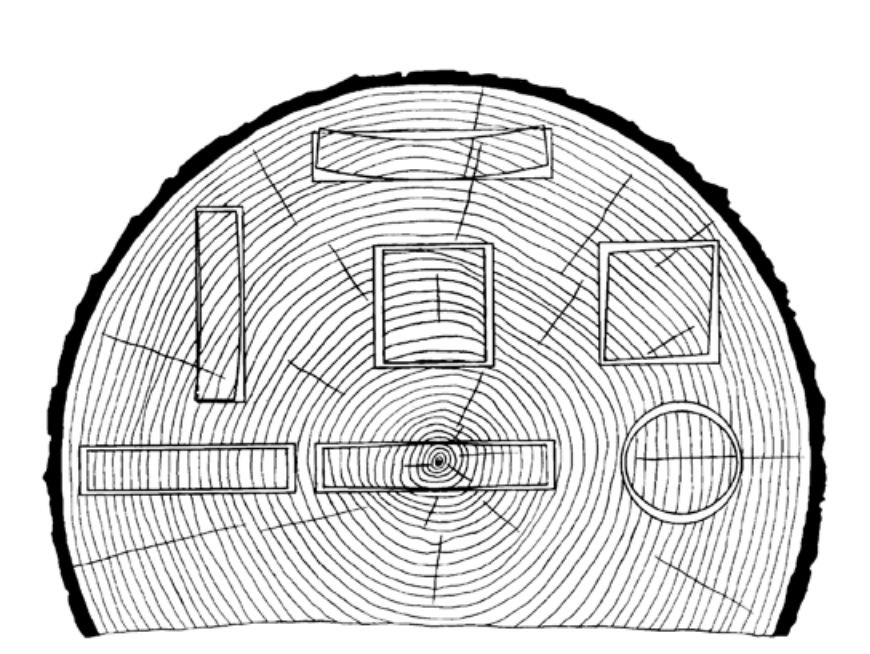

Eine weitere Folge der Feuchtigkeitsschwankungen ist die Veränderung der Abmessungen und manchmal auch die Verformung des Elements.. Maßabweichungen bei Holz äußern sich in der Regel durch Schwinden oder Quellen. Aufgrund dieser Veränderungen ist das Lot zusätzlichen Spannungen ausgesetzt. Darüber hinaus ist Holz ein anisotropes Material mit unterschiedlichen Eigenschaften je nach Richtung entlang, tangential oder senkrecht zur Maserung. Dies führt dazu, dass es sich je nach Art des Schnitts unterschiedlich verhält. So werden Stücke, die fast identisch aussehen, aber unterschiedlich geschnitten sind (längs, senkrecht oder tangential zur Maserung), unterschiedliche Veränderungen aufweisen, wenn die Feuchtigkeit variiert. Das Ergebnis ist, dass sich einige Stücke krümmen und andere nicht, oder die Krümmung ist unterschiedlich, auch wenn die Stücke identisch sind.

Quelle: instructables.com

Es ist sehr wichtig festzustellen, wann das Problem aufgetreten ist

Um die Ursachen von Problemen bei der Holzverleimung zu ermitteln, ist es sehr wichtig zu sehen, ob das Problem während oder nach der Verleimung aufgetreten ist und wie viel Zeit bis zum Auftreten des Problems vergangen ist. In manchen Fällen treten Qualitätsprobleme während oder unmittelbar nach der Verleimung auf. Sie sind leichter zu bemerken und zu beheben. Treten sie jedoch erst Tage oder sogar Wochen später auf, können die Ursachen vielfältig sein, und es kann einige Zeit dauern, bis der genaue Auslöser des Problems gefunden ist. Das verwendete Holz kann eine Rolle spielen. Wenn die Verleimung nicht perfekt und unter Beachtung aller Angaben des Herstellers im Produktdatenblatt durchgeführt wird, erzeugen die Maßabweichungen des Holzes, die durch Veränderungen der äußeren Parameter verursacht werden, zusätzlichen Druck, der die Verleimung belastet und zu ihrer Zerstörung führen kann.

Szolvegy geht professionell auf jedes Problem ein, das bei der Holzverleimung auftreten kann. Die Fachleute des Unternehmens konzentrieren sich in erster Linie darauf, die Ursache zu finden, um Probleme zu beseitigen und das Risiko ihres Wiederauftretens auszuschalten. Die Kombination aus der Professionalität der Techniker, den Qualitätsklebstoffen und einem sehr guten Verhältnis zu den Partnern, das auf Zusammenarbeit und Ehrlichkeit beruht, macht "für eine sichere Verbindung TISZABOND" Klebstoffe verwendennicht nur ein Firmenslogan.

Kommentar hinzufügen