Die Herstellung von Möbeln oder anderen Gegenständen aus Holz umfasst zum einen die Herstellung des Objekts selbst und zum anderen seine Endbearbeitung. Ich habe oft festgestellt, dass viel Energie und Ressourcen aufgewendet werden, um den ersten Teil so perfekt wie möglich zu machen, aber leider wird die Endbearbeitung fast vernachlässigt. Ich sage "leider", weil es die Endbearbeitung ist, auf die das Auge zuerst fällt, und eine verpatzte Endbearbeitung macht die ganze Mühe zunichte, die in die Holzbearbeitung gesteckt wurde. Die Qualität des Finishs hängt ebenso sehr von der Qualität der Finishing-Produkte ab wie von der richtigen Wahl der Spritzpistole für den Auftrag.

Die Auftragspistole ist Teil eines Auftragssystems. Dieses System kann gewählt werden, um die Qualität der Oberfläche zu erhöhen, aber auch um die Effizienz des gesamten Prozesses zu verbessern. Eine gute Wahl des Spritzsystems:

- die Kosten für Veredelungsmaterialien zu senken

- Produktivität erhöhen

- die Umweltverschmutzung verringern

- Materialverluste verringern

- erfüllt die Anforderungen des Umweltschutzes.

Für die Oberflächenbehandlung von Holz gibt es mehrere grundlegende Systeme, die jeweils ihre Vor- und Nachteile haben. Gehen wir sie der Reihe nach durch.

KONVENTIONELLES Sprühenist die flexibelste und anpassungsfähigste Methode der Holzbeschichtung. Sie besteht darin, das Material durch die Düse einer Pistole mit Druckluft mit einem Druck von 3-5 bar zu versprühen. Wenn sich der Behälter über der Düse befindet, fällt das verwendete Material durch die Schwerkraft aus der Pistole, und wenn sich die Pistole unter der Düse befindet, wird das Material aus dem unter Druck stehenden Behälter angesaugt. Die Materialmenge wird durch die Druckluftzufuhr geregelt.

VorteileGleichmäßige Abdeckung, Möglichkeit der Verwendung verschiedener Materialien, gute Qualität, einfache Methode zur Einstellung der Strahlbreite und des Materialverbrauchs.

BenachteiligungenGeringe Produktivität, hoher Lösungsmittelverbrauch (es müssen Materialien mit niedriger Viskosität verwendet werden), erheblicher Materialverlust beim Sprühen (65-75%).

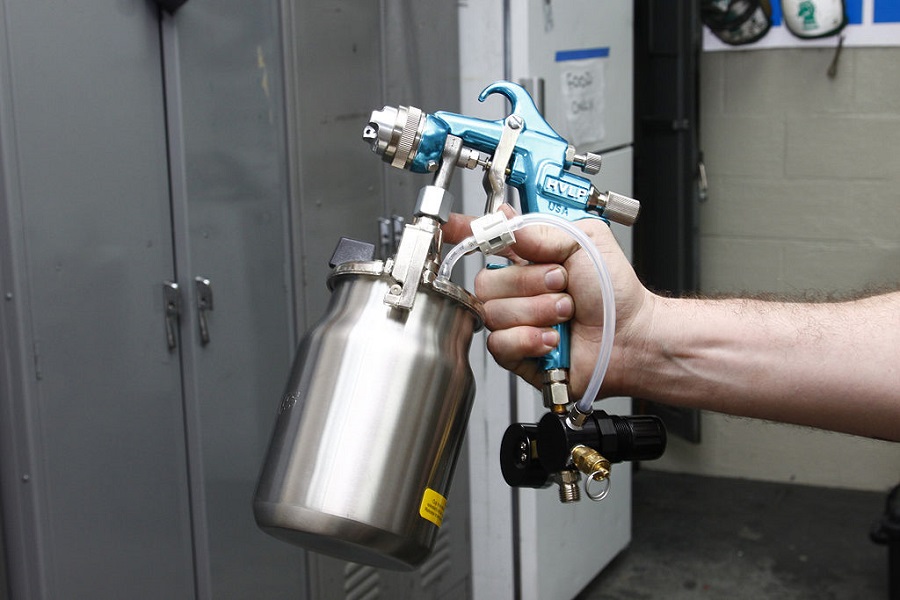

Hochvolumen-Niederdruck-Spritzen (HVLP) unterscheidet sich vom herkömmlichen Spritzen dadurch, dass der Druck der aus der Pistole austretenden Druckluft nicht mehr als 0,7 bar beträgt. Diese Änderung wurde vorgenommen, um hohe Materialverluste zu reduzieren.

VorteileGleichmäßiger Auftrag bei niedrigem Druck, gute Qualität, einfache Einstellung der Düse und des Materialverbrauchs, Materialeinsparung im Vergleich zum konventionellen Sprühen.

BenachteiligungenGeringe Produktivität, hoher Lösungsmittelverbrauch (nur mit niedrigviskosen Produkten verwenden).

AIRLESS oder Hochdruck-Spritzen wird durch eine Hochdruckpumpe erreicht, die das Material ohne Druckluft presst (das Material wird nicht mit Luft gemischt) und mit einem Druck von 90-360 bar durch die Düse leitet. Die Strahlbreite kann nur durch Austausch der Düse der Pistole eingestellt werden.

VorteileHohe Produktivität, Möglichkeit der Verwendung hochviskoser Beschichtungsmaterialien, reduzierte Materialverluste, effiziente Materialübertragung

BenachteiligungenSchwierige Strahleinstellung (durch Düsenwechsel), geringe Beschichtungsqualität im Vergleich zu HVLP

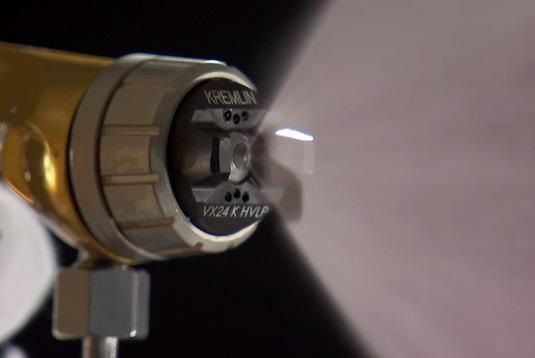

AIRMIX® Sprühenist eine Kombination aus Niederdruck- und Hochdruckspritzen. Das Material wird mit einem geringeren Druck als beim Airless-Verfahren (20-120 bar) durch die Düse geleitet. Der Druck der Druckluft, die zur Einstellung des Strahls verwendet wird, beträgt höchstens 1,5 bar. Das Verfahren stellt einen Kompromiss dar, der die Vorteile des Niederdruck- und des Hochdruckspritzens miteinander verbindet, und ist das am weitesten verbreitete Verfahren zur Erzielung einer sehr guten Beschichtungsqualität.

Die Methode gehört zu den Mitteldruckverfahren, wie das AAA-System (Air-Assisted Airless), erzielt aber wesentlich bessere Ergebnisse. AIRMIX ist eine eingetragene Marke von Sames Kremlindie 1975 vom Kreml ins Leben gerufen wurde. Das Konzept war ein enormer Erfolg und verwandelte eine einfache Technologie in einen weltweiten Industriestandard. Im Laufe der Zeit entwickelte Kremlin auch die zweite Generation von Airmix-Pistolen - die Gun Aircap Adaptation -, die eine Strahlanpassung ohne Düsenwechsel ermöglicht und damit Zeit und Geld spart. Pistolen und Sprühsysteme Derselbe Kreml werden in Rumänien vertrieben von Falk Beratung.

Ein weiteres Anwendungssystem - das in einem separaten Artikel beschrieben wird - ist elektrostatisches Sprühen.

ZusammenfassendJedes System hat seine Vor- und Nachteile, und die Wahl muss so getroffen werden, dass der größtmögliche Nutzen erzielt wird. Es ist wichtig, daran zu denken:

- Das konventionelle Spritzen wird gewählt, wenn die Produktivität nicht im Vordergrund steht, der Verbrauch gering ist und die verwendeten Materialien eine niedrige Viskosität aufweisen.

- HVLP ist eine gute Wahl für kleine Werkstätten, die einen geringeren Materialverlust wünschen, keine Produktivität benötigen und deren Materialien eine niedrige Viskosität aufweisen.

- Das Airless-Verfahren wird eingesetzt, wenn die Produktivität im Vordergrund steht und wenn viskose Materialien aufgetragen werden. Es ist eine gute Wahl für Schutzanwendungen und weniger für hochwertige Anwendungen.

- Airmix bietet eine gute Materialübertragungseffizienz und eine sehr gute Oberflächenqualität. Es ist eine der besten Entscheidungen, wird aber nicht empfohlen, wenn die Farben größere Partikel enthalten, wenn die Produktivität keine Rolle spielt oder die Arbeitsbelastung gering ist oder wenn schwer zugängliche Stellen lackiert werden.

Kommentar hinzufügen